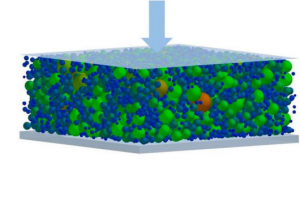

概述 锂离子电池因其高容量、高功率的优点,在储能领域发挥着至关重要的作用,广泛用于电动汽车和便携式电子产品等。电动汽车的快速发展要求高能量密度、高循环寿命和低成本,进一步改进制造工艺和电极设计仍然存在挑战。 在电极制造过程中,压延工艺是定制电极微观结构的关键步骤。在本研究中,使用离散元法(DEM)和粘结颗粒模型研究压延过程对电极微观结构的影响,对使用 X 射线计算机断层扫描(XCT)表征的真实电极结构和理想化 DEM 结构进行综合评估,计算分析基于断层扫描和 DEM 的电极结构及输运特性,即孔隙率分布、比表面积和曲折因子。在考虑碳粘合剂域(CBD)相之后,进一步分析电化学性质。 亮点 对基于高分辨率 XCT 表征和 DEM 的锂离子电池阴极结构进行评估在 Simpleware 软件中生成高质量的四面体网格,将网格模型导入 COMSOL 中进行仿真考虑不同的压延水平和 CBD 相,分析电化学性能 方法 图像处理 电极结构由 96 wt% LiNi0.6Mn0.2Co0.2O2(NMC622,BASF)、2 wt% C65 炭黑(Imerys)和 2 wt% PVDF(Solvay)配制,使用带有 MTI MSK-HRPMR100DC 压延设备的辊压机将干燥的电极压延两次。通过 XCT 对阴极结构进行表征,采用未压延结构和压延结构与 DEM 预测进行比较。使用基于机器学习的图像分析工具 Ilastik 预测扫描图像中不同相的体积分数,即 AM 颗粒相、CBD 相和宏孔相。 原始扫描图像(图a)经过过滤和二值化后获得 AM 颗粒相(图b),进行分割处理分离和标记单个 AM 颗粒(图c),并获得其各自的体积和坐标。在 DEM 模拟中,阴极结构内的颗粒近似为球形颗粒(图d)。 图1:AM 颗粒相的图像处理步骤 DEM […]

近期活动日历

周日周一周二周三周四周五周六日一二三四五六29301234567891011121314151617181920212223242526272829303112近期活动列表

- 没有活动

- 所有活动

标签

关于费米科技

费米科技以促进工业级模拟与仿真的应用为宗旨,致力于推广基于原子级别模拟技术和基于图像模型的仿真技术,为学术和工业研究机构提供研发咨询、软件部署、技术攻关等全方位的服务。费米科技提供的模拟方案具有面向应用、模型新颖、功能丰富、计算高效、简单易用的特点,已经服务于众多的学术和工业用户。

-

最近更新

- 人工智能自动分割工具:前庭神经鞘瘤的 3D 体积分析 2025年6月20日

- Simpleware X-2025.06 新版发布:创建用户的 CAD 器械库和持续推进自动化 2025年6月16日

- 基于 ReaxFF MD 和 DFT 的 CaO 催化木质素气化制氢的机理研究 2025年6月12日

- 从核磁共振特征看Pt单原子催化剂的配位环境 2025年6月7日

联系方式

- 留言板:点击留言

- 邮箱:sales_at_fermitech.com.cn

- 电话:010-80393990

- QQ: 1732167264

订阅费米科技新闻

- 邮件订阅:

您可以使用常用的邮件地址接收费米科技定期发送的产品更新和新闻。

点击这里马上订阅! - 微信订阅:

微信扫描右侧二维码。

- 邮件订阅: