概述

弯曲薄膜和涂层的体积膨胀力学在包括生物医学植入物涂层、热/环境障涂层以及电化学储能系统在内的各种技术中都发挥着至关重要的作用。每次的充电周期中,锂离子电池的硅阳极内可能会经历大量的活性物质膨胀,体积变化可以达到 300%,从而导致开裂、分层,从而严重降低性能。

缓解由持续膨胀和收缩引起力学退化的方法主要集中在复合电极配方的设计和开发、减小活性材料的尺寸和控制整体电极微观结构。在本研究中,使用有限元分析模拟硅包覆在 Spinodal、Gyroid、Inverse Opal、和 Schwartz P. 四种不同结构形态镍骨架上锂化过程中的体积膨胀,探索骨架结构对膨胀过程中力学退化的影响。

亮点

- 设计四种不同结构形态的复合电极

- 使用 Simpleware 和 Abaqus 软件进行有限元分析

- 探索骨架形态对膨胀过程中力学退化的影响

创建结构

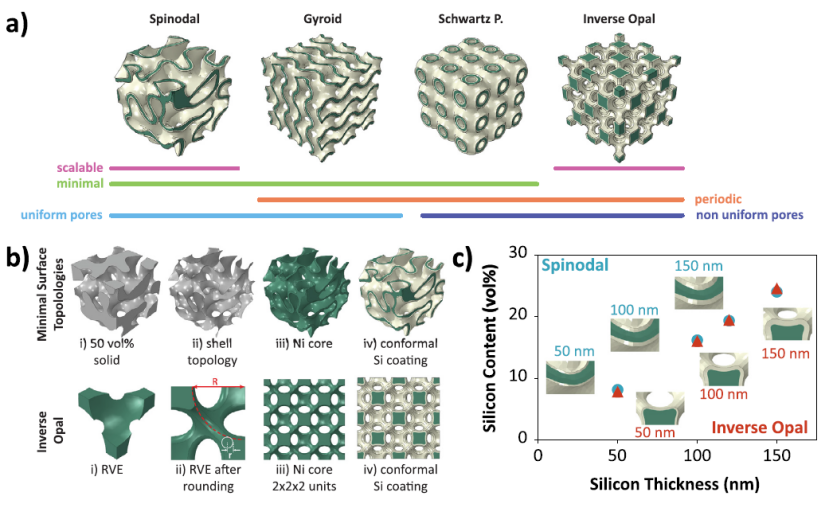

设计四种不同的结构形态 Spinodal、Gyroid、Schwartz P. 和 Inverse Opal(IO)。其中 Spinodal 和 IO 可以通过合成路线制作,因此是研究的重点。Gyroid 和 Schwartz P. 则是理想化的数学定义表面,主要用于解释可缩放模型的形态特征如何影响膨胀过程中的力学响应。

通过方程构建 Spinodal 结构,将生成的体积分割成一组 2D 图像,导入 Simpleware ScanIP 并转换为 Spinodal 壳结构。在 ScanIP 中利用隐式方程创建 Gyroid 和 Schwartz P. 的原始形态壳结构,并为壳体每侧添加 1 μm 厚的Ni 涂层生成最小表面形态的 Ni 骨架,总厚度为 2 μm。Inverse Opal 结构直接在 Abaqus/CAE 中创建。通过比较这些结构能够理解最小表面曲率、周期性和孔径均匀性的影响。

模拟

利用 Abaqus CAE 模拟不同形态的非晶硅在锂化过程中的力学特性。设定 N i和 Si 为线弹性/完全塑性固体。在无应力状态下,Si 层随 Li 浓度线性膨胀至 300 vol %,本研究中使用体积膨胀百分比表示锂化程度。采用线性精细网格和二次粗糙网格获得的最大主应力(σmax)和总弹性应变能密度(W)分布几乎相同,因此模型采用线性单元,减少模拟时间且不影响力学结果。

为简化分析,假设在任何给定阶段锂的浓度在整个硅厚度上是均匀的。并将锂化过程模拟为准静态热力学步骤中的均匀各向同性热膨胀,其中温度作为电荷状态或锂化百分比的替代指标。虽然浓度分布可能与非常大的 c 速率和厚的 Si 涂层不完全一致,但这些模拟仍然可以为即使不太符合实际条件下不同形态之间的趋向提供见解。

结果

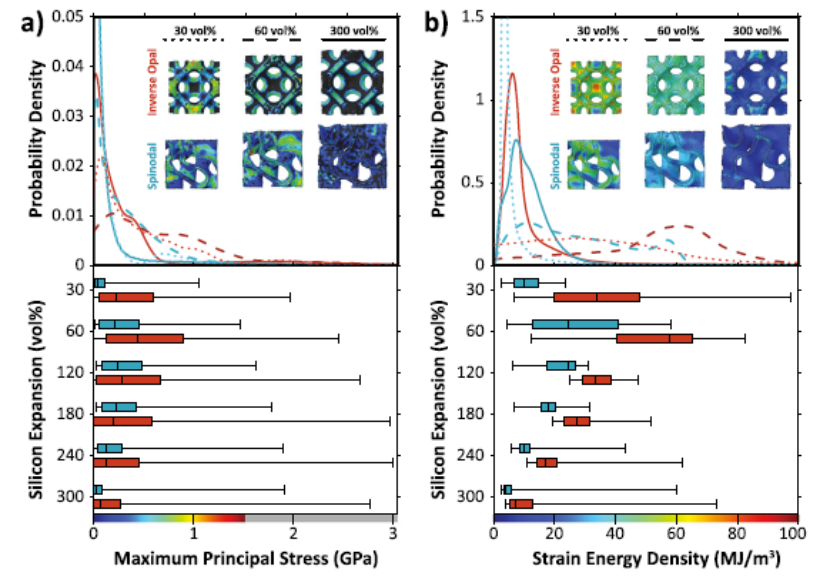

硅膨胀的影响

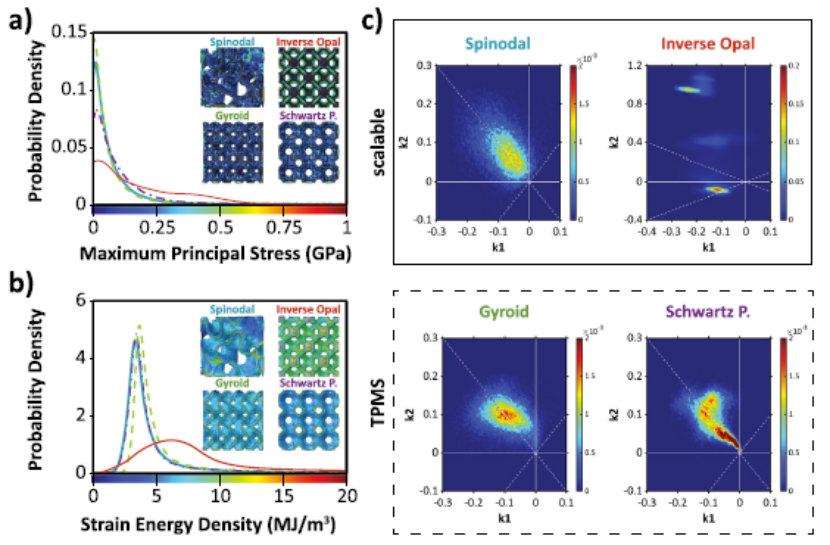

对 Si 涂层厚度(tSi)为 100 nm 的Spinodal 和 IO 模型 σmax、W 和 σvm(von Mises 应力)进行分析。随着 Si 的膨胀,σmax 和 W 的平均值增加,直到膨胀约 60 vol% 时达到峰值然后下降,将这一意想不到的行为归因于锂化 Si 软化和屈服时的应力松弛。在整个锂化过程中,IO 的 σmax 和 W 均表现出较高的平均值和较宽的分布,且 σmax 具有多模态特征。由于孔喉附近曲率的急剧变化,IO 具有较大的应力集中,更容易开裂和分层。

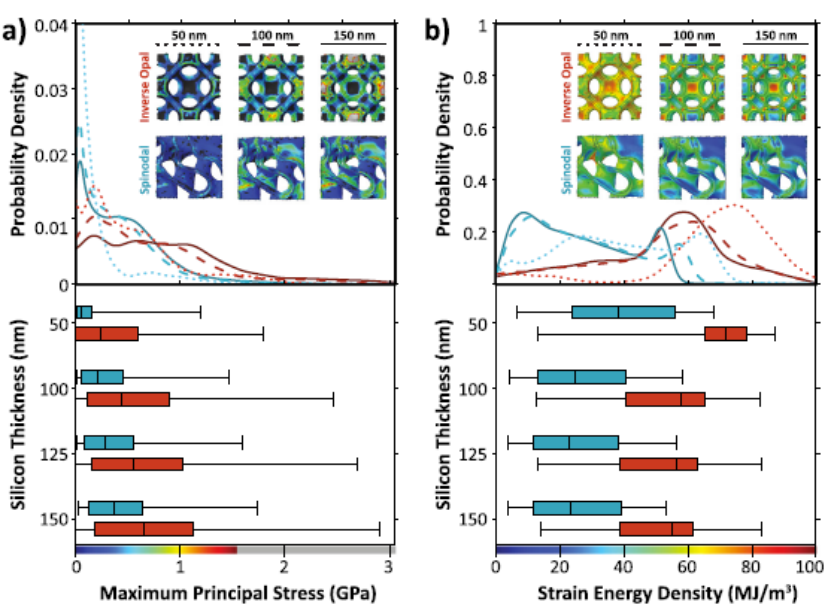

硅层厚度的影响

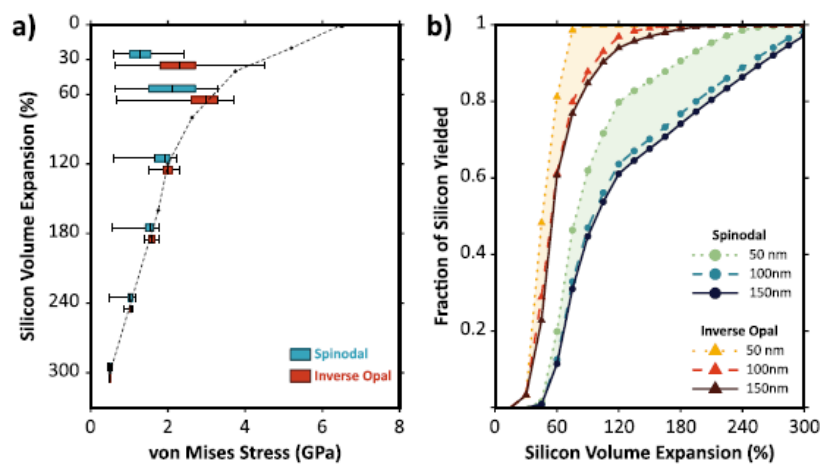

随 Si 涂层厚度的增加,功率密度受扩散动力学的限制,而能量密度随活性材料的总体积而增加。膨胀 60 vol% 时,Spinodal 和 IO 的 σmax 和 W 随Si厚度的增加而增长。在整个锂化过程中,对于所有硅层厚度,Spinodal 的硅屈服比 IO 少。意味着可以通过利用 Spinodal 结构获得更厚的涂层和更大的能量密度,而不会提高退化率。如果应用需要更小的厚度,Spinodal 结构也将比 IO 更不容易受到力学退化的影响。

曲率的影响

曲率可以在膨胀过程中对应力和应变能密度的分布起到重要作用,将 Spinodal 和 IO 结构与两个三周期极小曲面(TPMS)结构即 Gyroid 和 Schwartz P. 进行比较。膨胀 300vol % 时的 σmax 和 W 分布可以看出,最小曲面的分布较窄,且以近似相同的值为中心,IO 则具有更宽的分布。Spinodal 结构具有零平均曲率和负高斯曲率的优势,使其可以接近 TPMS 结构的理想性能,且易于自组装和扩展。

结论

本项目通过有限元模拟分析了解形态结构对硅基锂离子电池复合阳极力学退化的影响,特别是在锂化过程中经历大体积膨胀 Si 涂层厚度在 50 至 150 nm 间的 Spinodal 和 IO 镍骨架。与 Gyroid 和 Schwartz P. 进行比较,研究界面曲率、周期性和孔隙均匀性对力学行为的影响。由于硅活性层材料性质在锂化过程中的独特演变,最容易发生力学失效的点是在中间锂化状态。

与 IO 相比,Spinodal 结构具有更低的 σmax 和分布更均匀的 W,且在所有 Si 层厚度下似乎延迟了膨胀诱导屈服的发生,可归因于其独特的曲率分布。本项工作揭示了 Spinodal 结构在锂离子电池电极和其他多孔材料涂层设计的应用中特别有前途。

参考

- Gross S J, Hsieh M T, Mumm D R, et al. Alleviating expansion-induced mechanical degradation in lithium-ion battery silicon anodes via morphological design[J]. Extreme Mechanics Letters, 2022, 54: 101746.