复合材料中纤维的分布和取向对其力学或热学性质有很大的影响,因此对组件的性能也有重大贡献。准确的纤维分析是验证设计的关键,但在一个相对较大的零件中,当纤维排列密集且直径是微米尺度时就非常具有挑战性了。仿真可以通过预测注塑或铸造过程中的流动模式,由此获取可能的纤维取向。然而这些方法并不完美,无法解释零件之间的差异。对于完全工程化的组件,仍然必须要对工艺和制造的零件进行验证。

Simpleware ScanIP 中的纤维取向分析工具可以帮助您从制造零件的 micro-CT 图像中获得取向信息,并应用在多种方法中以了解组件真实的性能和寿命。

Simpleware 纤维取向分析的优势

- 直接从图像数据进行快速的纤维取向分析,不需要图像分割

- 表征纤维,了解密度和取向

- 可视化的向量和图表方便理解并与同事分享信息

- 导出详细的取向信息,用以改进有限元模拟中的材料属性表征

案例:纤维增强塑料(FRP)零件

我们以由纤维增强塑料(FRP)制成的电机安装支架为例。这种轻质复合材料是短切纤维束嵌入聚合物中形成的,具有高抗压和抗拉强度。这种材料有广泛的应用,包括:

- 航空航天组件——支架、机翼结构、襟翼等

- 汽车——保险杠、支架、踏板等

- 体育器材——滑雪板、自行车、桨等

与传统的金属组件相比,FRP 提供了更高的强度、弹性、耐热性以及更轻的重量。

micro-CT 扫描可用于检测 FRP 支架中的纤维。对于特定的分辨率,会有一个能够扫描组件的最大尺寸限制。因此,通常需要扫描组件的几个不同部分。可以将这些部分结合构成整个组件高度详细的 micro-CT 扫描,或者它们也可以是零件内不同的感兴趣区域(ROI)。

micro-CT 扫描可以详尽地显示整个零件的纤维,从而进行最佳的纤维密度和取向计算。然而考虑到零件的尺寸、时间和硬件资源等限制可能不满足这样做的条件。因此,扫描不同的 ROI 是一种可行的替代解决方案。基于单个区域的纤维取向信息,采用均质材料属性运行初始结构分析,然后从潜在高应力集中区域中选择出这些 ROI。获取不同 ROI 的扫描数据后进行纤维取向分析,然后将这些关键区域的取向信息添加到仿真模型中。用到的区域越多,局部材料属性的描述越准确,通过仿真获得FRP支架真实性能的表征就越好。

怎样使用 Simpleware 的纤维取向分析

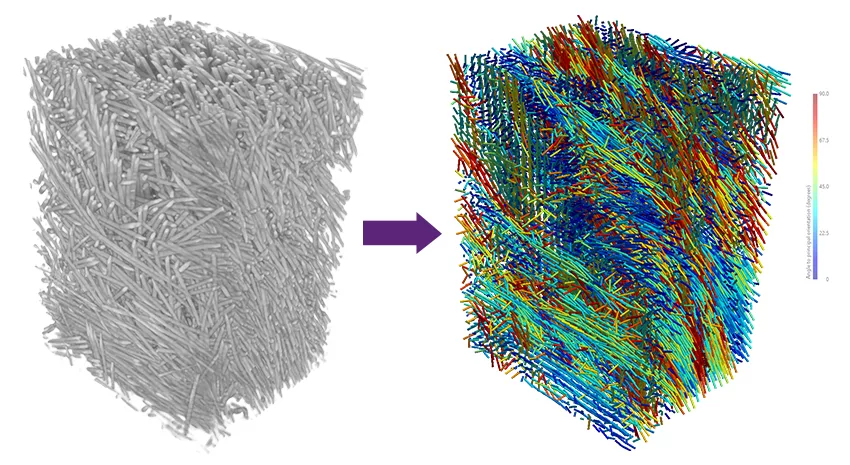

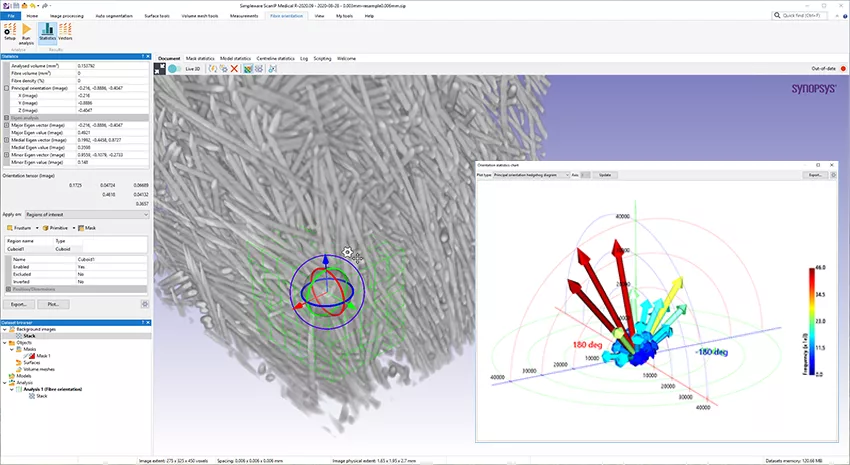

micro-CT 扫描投影被重建为一系列的 2D 图像切片,将其导入 Simpleware ScanIP。您可以采用 3D 背景体积渲染来可视化零件内纤维的分布和结构。如果使用不同的 ROI,也可以在 Simpleware ScanIP 中将它们配准到更大的 CAD 模型或更低分辨率的零件几何结构CT扫描。

纤维取向分析模型是利用图像数据创建的,不需要分割,只需指定纤维的尺寸(横截面)即可。通过快速的距离测量判定,然后根据图像分辨率和您的需求选择合适的取样大小(以体素为单位)。至此,运行分析前的准备就已经完成了。

虽然不需要,但您也可以进行图像分割,再将获得的能够代表纤维的掩膜添加到分析中。这种情况只考虑掩膜区域(在某些案例中处理速度会更快)的集中分析。建议在纤维填充率低、图像中包含几个相或成像有伪影的时候采用这种方法。

展示结果

分析完成后,您可以通过 Statistics 工具或 Vectors 工具展示结果。统计工具可以显示“全局”或“感兴趣区域”的取向结果,包括:

- 主要取向,可用于均质化模型

- 特征分析

- 全局取向张量

- 其他

利用 Plots 工具生成一系列利用纤维取向计算获得的图表,可以根据您自己的风格和要求自定义,包括:

- 主要取向的角度直方图

- 图像轴向的角度直方图

- 主要取向的刺猬图、

- 其他

此外,还可以在 2D 切片视图和 3D 视图中可视化纤维矢量。矢量表示在那个取样区域内的局部主要取向,覆盖在原始图像数据和任何分割掩膜之上。在 3D 视图中也可以绘制特征向量和椭球体,提供那个局部区域内主要、中等和少数矢量的信息。

用于仿真的材料属性

主要取向可以作为均质化材料属性用作初始模拟,识别出潜在的高应力区域后再相应地精细化模型。局部主要取向矢量可以导出用于表示局部材料属性。矢量展示在基于图像数据的坐标网格上,这个网格依赖于您所选择的取样大小。局部取向信息记录在每个网格单元的中心,您可以将它导入您要用到仿真软件中。模拟网格节点会为局部材料属性使用最接近坐标网格取向值。

使用 Simpleware 进行纤维取向分析,您可以:

- 研究纤维状或复合结构的制造件结构

- 通过统计分析表征结构,了解纤维的分布、密度和取向

- 在 2D 和 3D 中可视化主要和局部取向矢量

- 导出详细的取向信息作为有限元分析的材料属性,从而模拟制造零件的真实性能