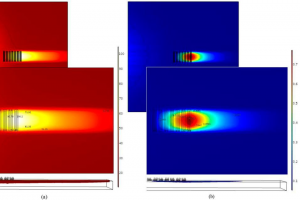

一、概述 由于对铺路材料持久性需求的不断增长,沥青混合料中的聚合物改性已成为具有吸引力的解决方案。感应加热诱导聚合反应是一种用于环氧沥青(EA)体系的原位固化技术,保留着温度驱动聚合的大部分优势,并解决了允许通车前需要在较低温度下经历较长固化时间的问题。 分散在混合料中的钢纤维暴露于感应线圈产生的交变电磁场时受热升温,从而快速引发环氧沥青的聚合反应。本研究对试样进行 CT 扫描,重建含钢纤维的成型压实混合料微观结构,采用有限元模拟计算有效电导率。通过已有模型的扩展对电磁感应诱导环氧沥青的聚合进行模拟,预测固化进程的演变和进一步的力学性能,验证电磁感应是一种可靠的 EA 体系聚合方法。 二、图像处理和模拟 将钢纤维与沥青砂浆混合制备试样,钢纤维的长度和直径分别为 2.5 mm 和 0.083 mm,沥青砂浆中粘合剂、填料和细砂的重量百分比为 28:38:34。使用高分辨率的 X 射线 CT 设备对试样扫描,获得的图像数据导入 Simpleware 软件进行处理。基于阈值将试样分割为钢纤维和沥青砂浆两相,测得钢纤维的体积分数为 4.7%。在 Simpleware FE 模块为边长 1.18 mm 的立方体模型生成体积网格,包含约 50 万个四面体单元。 将生成的高质量体积网格模型导入 COMSOL Multiphysics 进行模拟,设置沥青和钢纤维的电导率分别为 10 × 10-6 S/m 和 4.8 × 106 S/m。在模型的两个对立面施加 10 V 的电势梯度,视其余四个侧面为电绝缘。 图1:EA 体系(a)由 CT 扫描数据生成的体积网格模型(b)钢纤维分布(c)施加电势差的对立面 本研究模拟沥青路面感应热产生和温度发展所用多物理模型为已开发模型的扩展版本,可预测由交变电磁场引起均匀连续介质/路面中的热量发展。交变磁场的来源为沿介质移动单匝感应线圈的系统,三维模型中约包含 70 万个四面体单元。 假设连续介质为各向同性的路面结构(高度 0.3m),整个介质/路面的相对磁导率为 1,相对介电常数为 6。结合计算获得的感应介质电导率数量级为 1 S/m,这里设置有效电导率为 […]

沥青混合料冻融损伤的微观力学模型

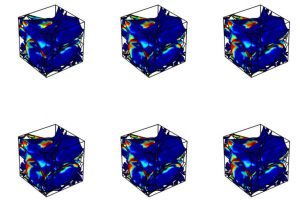

一、概述 众所周知,沥青路面内部水分的长期作用会削弱其结构,胶浆颗粒的侵蚀以及水分通过胶浆向胶浆-骨料界面的扩散均会导致材料劣化。这种劣化在冬季会进一步加剧沥青对失效的敏感性,胶浆变脆更易开裂,滞留在沥青内部的水分在冻结成冰时产生的体积膨胀会引发附加损伤。沥青路面的冻融损伤是一个复杂的现象,受到多种因素如水分渗透、温度、沥青组成材料的力学性能及各组分间界面的影响。为构建包含上述所有参数的综合多尺度模型,需要开发一个结合水分渗透及相关损伤、孔隙内水分冻结引发的体积膨胀和机械损伤机制的微观力学模型。通过施加依赖于温度的体积膨胀实现孔隙冻胀,采用基于能量的损伤模型和粘聚区模型分别表征胶浆内的内聚损伤及胶浆-骨料界面的粘附损伤。为验证模型,对不同参数(冻融循环次数、微观结构级配和冻结时间)的影响进行模拟。 二、图像处理 使用开级配和密级配两种类型的沥青材料,采用 X 射线 CT 扫描获得微观结构。将获得的扫描图像数据导入 Simpleware 软件进行图像处理,基于阈值分割出骨料、胶浆、孔隙并为三个相分别设置不同的网格密度,导出高质量的 FE 体积网格模型。选择较小的子试样作为代表性体积单元(RVE),开级配微观结构的尺寸为 20 × 20 × 20 mm,由 59.36% 骨料、29.39% 胶浆、11.25% 孔隙组成,体积网格模型包含 59125 个四面体单元;密级配微观结构的尺寸为 17 × 17 × 10 mm,由 40.33% 骨料、57.11% 胶浆、2.56% 孔隙组成,体积网格模型包含 19937 个四面体单元。 图1:(a)开级配微观结构(b)骨料(c)胶浆(d)孔隙 图2:(a)密级配微观结构(b)骨料(c)胶浆(d)孔隙 三、模拟 本研究开发的微观力学模型由三个部分组成:水分输运、水到冰的膨胀、由水和机械载荷造成的损伤。首先,采用菲克第二定律模拟水分通过微观结构组分的渗透;其次,通过在孔隙中施加额外的体积应变模拟孔隙中水冻结成冰发生的膨胀;最后,使用连续介质损伤方法引入胶浆内和胶浆-骨料界面因水分和机械载荷造成的劣化。将模型嵌入到有限元仿真软件COMSOL Multiphysics 中,未知变量(水分、损伤以及变形的粘弹性部分)通过软件内置的偏微分方程(PDE)求解计算,采用隐式求解耦合的本构方程。设置骨料和冰为线性弹性材料,胶浆为粘弹性。 表1:材料的物理特性 表2:水分的粘弹性 Prony 级数 所有微观结构在进行冻融循环前均需经历 24 h 的水分扩散过程。假设结构中孔隙初始即为完全满水状态,从而模拟极端损伤工况。扩散仅发生在从孔隙向其余两相传输的过程中,各相间所有边界均满足连续性条件。鉴于微观结构尺寸较小,假设试样中没有温度梯度。每个冻融循环后进行压缩试验,在顶部表面(不含孔隙区域)施加 0.1 MPa 压力,使用整个微观结构的有效杨氏模量评估并比较损伤演化对结构性能的影响。 图3:开级配微观结构(a、b)和密级配微观结构(c、d)的边界条件 通过不同工况设置验证模型,第一组针对已证实可影响冻融损伤的因素(孔隙和冻融循环次数)开展模拟,第二组研究微观结构在温度低于 […]

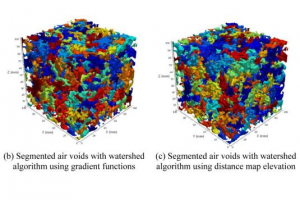

采用分水岭分割算法评估透水混凝土的孔隙网络特性

一、概述 透水混凝土主要由开级配材料组成,包含硅酸盐水泥、粗骨料、少量或没有细骨料、外加剂和水。由于其可增加透水性、减少地表径流(增加防滑阻力)、吸收噪声等,广泛应用于路面表面。透水混凝土人行道的结构性能受到内部孔隙网络的极大影响,随着非破坏性评估技术和计算机成像技术的进步,现在通常采用 CT 扫描确定路面材料的内部结构。基于图像处理的分割算法在计算透水混凝土孔隙网络特性时可能会产生重大差异。本研究采用分水岭(Watershed)分割算法进行 CT 图像数据的分割,比较选择不同的高程函数对孔隙网络特性如孔隙体积、平面度、伸长率、形状因子、球度分布的影响。 二、图像处理 由筛分后 2.38 – 4.75 mm 的硅质骨料制造直径为 150 mm 的透水混凝土圆柱体,使用 Somatom Emotion XRCT 设备获取试样的扫描数据。将图像导入 Simpleware 软件,采用 Multilevel Otsu segmentation 工具基于图像强度直方图进行全局阈值分割,计算每个组分的像素强度阈值,使组分之间的灰度方差最大,透水混凝土被分割为孔隙相和水泥-骨料相。应用 Watershed 工具的分水岭分割算法,根据高程函数将互通的透水混凝土孔隙结构分为若干较小的孔隙,在高程函数的选项中分别使用基于梯度的 Background gradient 和基于距离映射的 Mask distance transform。 图1:(a)CT 灰度图像(b)Otsu 分割后(c)基于分水岭-梯度分割孔隙(d)基于分水岭-距离映射分割孔隙 图2:三维透水混凝土孔隙网络结构(a)未应用分水岭算法(b)基于分水岭-梯度分割(c)基于分水岭-距离映射分割 三、结果与讨论 3.1 孔隙体积分布 由未进行分水岭算法分割的孔隙结构分析可观察到,单个互通的孔隙体积约在 238000-249000 mm3 的范围内,近 187 个独立的孔隙体积均小于 1000 mm3。通过不同高程函数的分水岭分割后,基于梯度的互通和孤立孔隙体积在 1264 mm3 内,基于距离映射的在 6059 mm3 内。 […]

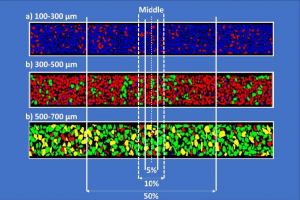

固定床反应器:基于 CT 研究颗粒尺寸对区域选择的影响

概述 甲醇、二甲醚以及硫酸和氨等其他重要化学品主要由固定床化学反应器生产。计算流体动力学(CFD)模型是固定床化学反应器设计、优化和扩大规模的宝贵工具,催化床结构的真实表征和 3D 体积网格质量对于提高 CFD 模拟的准确性至关重要。 筛分颗粒尺寸、形状和方向等因素造成固定床反应器内局部拓扑的复杂性,对整个体积进行网格划分和模拟将需要大量的计算资源。因此,应选择合适的试样区域准确代表整个床层的体积和径向孔隙率。本研究基于 CT 重建多分散实验室规模催化床层的 3D 结构,分析内部孔隙结构,选择合适的代表性区域 CFD 模型模拟流体动力学性能,降低计算需求的同时保证结果精确度。 图像处理和模拟 使用 3 个由 SAPO-34 颗粒形成的多分散实验室规模催化床层,尺寸通过 100-300、300-500 和 500-700 μm 的筛子经过 5 次筛分。从各个床层中间选取整体的 5%、10%、50% 区域作为代表。 图1:整个床层的 CT 图像(a)100-300 μm(b)300-500 μm(c)500-700 μm(蓝色 100-300 μm,红色 300-500 μm,绿色 500-700 μm,黄色 > 700 μm) 由于 SAPO-34 颗粒易碎,在装填过程中会产生裂缝。在 CT 扫描图像中包含大量由此产生的灰尘颗粒(<100 µm),但在整个床层所占体积中微不足道。若保留这些颗粒会导致生成网格过多,从而增加计算需求。依次应用腐蚀、膨胀、闭运算工具,去除图像中的灰尘颗粒。在 Simpleware 软件中,使用 Island removal 工具移除任何小于 60 […]

基于 FIB-SEM 研究多孔聚合物薄膜微观结构与力学性能的关系

概述 多孔聚合物薄膜由于其制造成本低、结构灵活、容易表面功能化等特点,可广泛应用于选择性吸附剂、电池隔膜、催化剂载体、储能和可生物降解膜等工业领域。提高强度是开发多孔聚合物材料的重要因素,影响产品性能、生命周期和安全问题。为从结构特征角度深入了解多孔聚合物薄膜,本研究基于聚焦离子束扫描电子显微镜(FIB-SEM)图像数据创建三维模型,通过有限元模拟探索薄膜微观结构对单轴拉伸载荷下力学性能的影响。 试样准备与扫描 选取两种聚丙烯(PP)薄膜 A、B,测量计算孔隙率。A 的穿刺强度低于 B,因此将 A、B 分别称为“低强度(LS)薄膜”和“高强度(HS)薄膜”。 表1:测量的薄膜试样物理性质 采用 FIB-SEM 断层扫描技术获取图像数据,横截面间距为 25 nm。为在具有不同电子密度的 SEM 图像中识别分割聚合物和孔隙,使用 RuO4 对聚合物薄膜进行染色,然后通过浸渍环氧树脂固定孔隙。每个试样包含约 400 张具有足够对比度和空间分辨率的高质量显微图像。 图像处理与模拟 将扫描数据导入 Simpleware 软件中,使用滤波器去除噪声,基于阈值分割为聚合物和孔隙。将模型裁剪为 5 × 5 × 5 μm3 的体积,量化孔隙的微观结构特征如孔隙率、迂曲度、孔隙尺寸和形态等。 在 Simpware FE 模块为边长 2.5 μm 的立方体模型生成高质量的四面体网格,包含约 60 万个单元。将网格模型导入 LS-DYNA 进行有限元模拟,假设聚合物为各向同性的弹塑性材料,设置杨氏模量 1.5 GPa、泊松比 0.42、屈服应力 0.3 GPa。 结果与讨论 微观结构表征 比较两个试样的横截面 SEM 图像,两者的微观结构存在显著差异。在 LS 薄膜中沿 […]

多孔泡沫-流体系统中渗透率、Forchheimer 系数、有效导热系数的机器学习反向传播网络分析

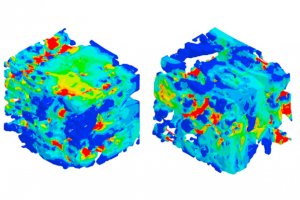

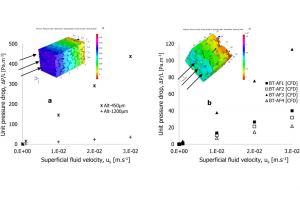

概述 金属泡沫具有高孔隙率、表面积、杨氏模量及热稳定性,是许多热量和质量传输系统中使用的最新研究材料之一,应用包括石油储层、冷凝器、催化剂载体、高功率电池、吸音器、多功能热交换器、汽车催化转换器、过滤器、反应器、燃料电池等。多孔金属结构内部孔隙提供的单位体积接触面积较大,可以实现流体混合,从而增强传热,而传热受金属基质内韧带或固体含量的显著影响。 传热、传质需要全面了解多孔结构在低速和高速下孔隙中的速度和压力分布,以及材料中温度的变化方式。本研究使用机器学习反向传播网络分析人工神经网络(ANN)开发和训练一系列数据集,预测多孔泡沫-流体系统的渗透率、惯性 Forchheimer 系数和有效导热系数,深入了解孔隙率和降低的平均开口孔隙对多孔结构热流体行为的影响。 图像处理 使用蔡司 Xradia Versa XRM-500 X 射线计算机断层扫描系统获取多孔金属试样的高分辨率数据集,体素大小为 26 μm。在 Simpleware 软件中对扫描数据进行图像处理,将较大的体积裁剪为小的代表性体积单元(RVE),使其孔隙率与真实材料相差 ±3%。应用 Erode 工具腐蚀真实的 RVE 创建多个类似于真实试样的半虚拟结构,将原始试样的孔隙率增加到接近于 1 (ε ≤ 0.93),同时增加孔径和平均开口孔隙。在 Simpleware ScanIP 测量 RVE 的孔隙结构相关参数,如孔隙率、迂曲度、体积、平均孔径、平均开口孔隙和比表面积。 在 Simpleware FE 模块对 RVE 流体域进行网格划分,结合网格设置参数分析,在快速收敛的同时保证准确性。线性四面体网格密度为 2.5-3.5 MCells,单元边长为 65-182 μm。 CFD 模拟 将生成的网格模型导入 COMSOL Multiphysics 软件求解 Stokes 方程,入口、出口和侧面分别设置为速度、零压力和对称边界。材料上数值模拟的压降除以单向流厚度获得单位压降,将压力-速度数据拟合到 Darcy 方程确定结构的渗透率。 光学和 X 射线 CT 图像显示,本研究中使用的两种铝试样均具有十四面体形状(TKD)孔隙,孔隙间分别由平均厚度为 […]

Simpleware 软件在数字岩石、油气采矿领域中的应用合集

Simpleware 为数字岩石物理和岩石分型提供解决方案 使用 Simpleware 这款全面的 3D 图像处理软件,可轻松可视化、分割并量化扫描数据(CT、micro-CT、FIB-SEM……)。利用软件强大的网格化工具进行多孔介质分析和虚拟特殊岩心分析,导出多域模型至 FE 和 CFD 求解器。也可用于计算扫描样本的有效材料性质。 典型应用案例 利用数字岩石计算有效物理性质的形态学变换策略 岩石是一种天然多孔介质,其结构中不仅包含岩石骨架,还有大量不规则的孔隙和孔隙流体。储层岩石的电学、力学和物理性质评价对于油气勘探具有重要意义。 基于 micro-CT 图像的数字岩心技术为岩石物理研究提供了新的途径,与传统实验相比也具有很多优势。利用三维数字岩心模型和多物理场模拟可以对岩石样品的有效物理性质进行数值评价。然而,在利用扫描图像进行数字岩心建模的过程中,存在各种影响岩石性质数值计算精度的因素,如形态学变换等。 应用于同一岩心样品的形态学变换策略会导致不同的孔隙率计算结果。研究表明,图像处理算法也会影响孔隙结构的重建,进而对样品的电学性质计算产生较大影响。本项目采用不同的形态学变换策略,对体素为 6003 的三维数字岩心模型进行研究。通过结合使用 Simpleware 和 COMSOL Multiphysics 软件,计算测量岩心模型的孔隙率和孔隙结构,模拟岩心模型的有效电学性质。 了解详情 脆性岩石试样断裂过程区及宏观疲劳裂纹行为研究 当材料在任意荷载作用下出现应力引起的新裂纹时,材料的应力状态会发生显著变化,应力的重分布将导致脆性岩石材料中原有裂纹发生扩展、钝化或改向,对材料的强度产生影响。由于循环加载和疲劳效应,在较小荷载作用下脆性材料就可能发生破坏,这种破坏属于材料的“疲劳”破坏。地铁隧道边墙、大坝、巷道顶板、桥梁和路基等在循环/重复荷载作用下均可能发生劣化。 损伤力学研究一般关注水平和竖直变形/应变,而这些变形是微/纳裂纹形成和扩展的结果。本研究结合试验与扫描电子显微镜(SEM)、计算机层析成像(CT)技术对断裂过程区(FPZ)进行观察和分析,探索断裂韧度(KIC)与循环载荷的关系。 了解详情 利用多孔介质和数字岩石研究孔隙尺度流动模拟的参考和基准 数字岩石物理(DRP)是一种快速发展的多学科工具,可用于计算岩石性质(如孔隙率、渗透率、地层因子、I-Sw 曲线、毛细管压力曲线和相对渗透率),并采用高分辨率图像(如 x 射线计算机断层扫描、扫描电子显微镜)表征微观结构。 在某些情况下,DRP 可以起到补充作用,取代实验室中相对缓慢且昂贵的测量和根据经验趋势获得模型的需求。此外,将岩心柱上的 DRP 工作流程与同一柱体上的物理测量相结合,可以在更大长度范围内实现更可靠、更详尽的地层评估和表征。本研究对包含理想化和异质化的不同微观结构进行图像处理,利用多种不同数值模拟方式计算渗透率并对结果进行比较。 了解详情 基于三维数字模型的碳酸盐岩绝对渗透率的数值模拟与评估 […]

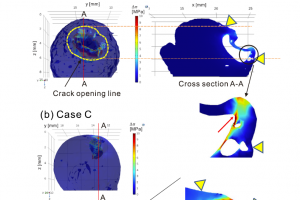

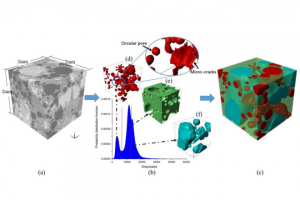

【Simpleware】基于 XCT 研究气泡分布不均匀对岩浆碎裂的促进作用

一、概述 岩浆囊的快速减压是脆性碎裂的重要机制,从而导致爆炸性火山喷发。由于岩浆是一种粘弹性流体,它是否符合固体的碎裂标准应取决于该过程的速率和时间。利用粘弹性流体进行的减压实验表明,碎裂和膨胀行为由三个特征时间的组合控制:减压时间 tdec、材料的弛豫时间 τr 和气泡的粘性膨胀时间 τv。类似脆性碎裂的发生是试样表面裂纹处有相当数量的气体突然释放引起,气泡分布的形态比较复杂,裂纹是由于连续相的韧性断裂或气泡的连接在试样内部萌生。 tdec < τr 发生类似固态的脆性碎裂 tdec > τv 气泡只发生膨胀而不碎裂 τr < tdec < τv 发生类似固态的碎裂,但有明显的时间延迟 在火山喷发建模中,考虑脆性碎裂尤为重要。而在阐明脆性碎裂机制时,将破裂起始点与试样的内部结构一一对应起来也至关重要。本研究通过 X 射线显微断层扫描(XCT)数据表征减压前试样的三维气泡结构,并使用高速摄影结合可见光照明记录快速减压过程中试样的动态响应,建立表面裂纹开口和内部气泡分布之间的联系。利用有限元法(FEM)数值模拟计算试样在减压过程中的应力演化和变形场,采用线性 Maxwell 模型描述试样的粘弹性能,讨论尺寸和空间分布对裂纹发展和类脆性碎裂触发的影响。 二、实验和模拟 2.1 试样 含有气泡的糖浆具有与岩浆接近的较大刚度 G 且粘度 η 范围很广,是一种适合模拟岩浆囊碎裂的材料。本研究所用试样为麦芽糖浆,将过氧化氢溶液(30%)作为添加剂混合以产生气泡,添加二氧化锰粉末作为过氧化氢溶液分解的催化剂。 2.2 快速减压试验 利用快速减压装置模拟碎裂,将试样放在容器的铝质底板上,容器顶部用塑料薄膜密封。使用精密压力控制器进行氮气加压,通过焦耳加热粘附在薄膜上的细镍铬丝使薄膜破裂。由于薄膜的突然破裂,容器中的加压气体快速释放,从而对试样进行快速减压。 减压过程中装置内部的压力曲线可以用指数衰减曲线相当准确地近似: 其中,p0 为减压前的初始压力,pa 为环境大气压,tdec 为特征减压时间。p0 设定为 2.1 MPa,特征减压时间 tdec 约为 3 ms。 使用 SPring-8 的 BL20B2 光束线进行 XCT 扫描,像素尺寸为 15.5 μm。采用 12 位数字高速摄像机观察试样在减压过程中的动态行为,空间分辨率为 0.10 […]

结合 Micro CT和纳米压痕表征冻融喷射混凝土的微观结构损伤演化

一、概述 喷射混凝土可广泛应用于钢筋混凝土挡土墙、地下结构、损坏桥梁修复、公路结构和水坝等受损结构的施工和修复,因此对其耐久性的研究变得越来越重要。在寒冷地区经常遭受冻融(F-T)条件,导致霜冻引起的损伤、质量损失以及模量、强度和断裂韧性的降低。研究微观结构的演变对于了解喷射混凝土在循环 F-T 条件下的劣化机制至关重要。本研究通过结合纳米压痕和 X 射线 Micro CT(NI-MCT)的集成统计方法表征喷射混凝土的微观结构损伤及其在 F-T 作用下的演变。 二、试样制备和扫描 本研究所用喷射混凝土试样由水泥、硅粉、磨细高炉矿渣(GGBFS)、骨料、沙子和水混合。使用减水剂和引气剂改善喷射混凝土的可加工性和抗 F-T 性。制备 24 个尺寸为 75 × 100 × 400 mm 的试样进行快速 F-T 试验,循环温度为 -18 至 4 ℃,一个循环的时间为 4 小时。 为描述细观尺度的微裂缝扩展,从 0、150、300、450 和 600 次 F-T 循环的试样中切下 5 个尺寸为 10 × 10 × 10 mm的试样进行高分辨率 Micro CT 扫描。在界面过渡区(ITZ)损伤表征中,从 0、300 和 600 次 F-T 循环的试样中切下 […]

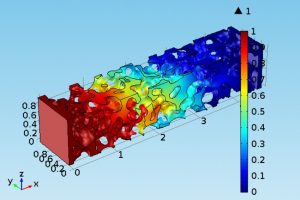

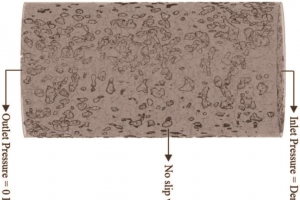

基于 XRCT 数值模拟透水路面混合料在现场和实验室的渗透特性

一、概述 透水路面混合料的排水能力通常使用变水头渗透仪在远高于现场预期的水头下测量。在实验室中准确评估渗透性对于避免排水性能的严重高估或低估至关重要,这将会影响设计参数如孔径、出水管和排水系统,以及选择适当的级配和厚度,这些因素直接影响路面的成本和现场预期功能。 计算流体动力学(CFD)和基于 X 射线计算机断层扫描(XRCT)建模的最新研究进展则消除了保持较低水头的实验室挑战。然而,数字图像处理(DIP)和有限体积模拟中的不当表征会导致渗透率测量和流体流动行为的显著误差。过往研究确定了在透水路面混合料中遵循 Izbash 和 Forchheimer 定律的非达西流体流动特性,本研究通过使用先进的基于 XRCT 建模方法比较不同实验室和现场水头下的达西和非达西渗透参数,有助于更好地理解目前实验室测量的局限性,为开发更精确的渗透仪或更好的路面排水设计提供新的见解。 二、亮点 开发可以模拟现场水力梯度下流体流动特性的数值模型 比较实验室和现场水头下的达西和非达西渗透参数 由适当的 DIP 算法和速度获得雷诺数表征流体流动状态特性 三、试样制备和实验 使用单一尺寸和密级配骨料制备三种不同的圆柱形透水混凝土混合物试样,记为 P1、P2 和 P3。每种试样有三个,如表示为 P1-1、P1-2、P1-3。混合物中包含粗骨料、I 型水泥、高效减水剂,水灰比为 0.3。 表1:不同试样的骨料级配 采用 ASTM C1754-12 标准测定透水混凝土试样的有效孔隙率。使用变水头渗透仪测定非达西渗透系数和流动指数,施加从 150 到 25 mm的上游水头并保持恒定的下游水头,通过测量和分析流速获得渗透参数。 四、模拟 4.1 扫描和图像处理 采用西门子 Somatom Emotion 医用 X 射线 CT 扫描设备获得透水混凝土图像,体素尺寸为 0.326 × 0.326 × 0.7 mm。将扫描数据导入 Simpleware 软件进行图像处理,基于阈值分割透水混凝土试样的固体相和孔隙相,在 Simpleware FE […]