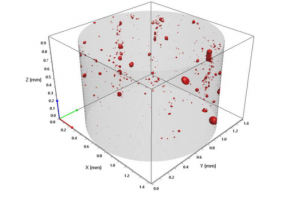

概述 增材制造(AM,也称 3D 打印)的潜在优势(如复杂几何形状的制造)吸引了汽车、航空航天、国防和医疗行业的广泛关注。激光粉末床熔融(L-PBF)是金属零件制造的技术之一,基于离散堆积的成形理念逐层熔覆沉积制备三维实体样件。L-PBF 具有柔性化程度高、加工速度快、对样品尺寸及形状无限制等特点,关键加工参数包括激光功率、扫描速度、激光束尺寸、层厚度、舱口间距和扫描策略。 L-PBF 的局部连续激光熔化过程会因高热梯度而产生热残余应力,从而导致增材制造零件的破裂、分层和变形。此外,孔隙率也是一个关键问题,特别对于需要高拉伸强度和抗疲劳性的零件。本项目研究了激光功率对激光粉末床熔融 (L-PBF) 加工的 316L 不锈钢(SS)缺陷特征、微观结构发展、组成相和晶体织构的影响。 亮点 在最佳加工制度下,激光功率降低一半时孔隙率增加约 7 倍。随着激光功率的降低,熔池形貌由扁平宽大转变为鱼鳞状。择优取向由强( 200 )织构转变为随机织构。 实验 材料和 L-PBF 处理条件 所用材料为商用气雾化 316L 不锈钢粉末,使用 L-PBF 系统(改进的 AconityLab 设备,Aconity3D)和 400 W 的 Yb 光纤激光器在氩气氛中打印圆柱形样品。在所有其他加工参数保持不变的情况下,分别使用 380 W、320 W、260 W和 200 W 的激光功率打印四个圆柱体。所有样品均采用激光扫描速度 300 mm/s、激光束直径 0.207 mm、标称粉末层厚度 0.06 mm。预估体积能量密度(VED) 为 102、86、70 和 54 J/mm3。 同步辐射X射线成像(sXCT) 在阿贡国家实验室采用高能量、高分辨率 的 sXCT 测量以亚微米分辨率表征打印圆柱体样品的宏观缺陷。原始数据以 HDF […]

金属增材制造零件的微观结构特征

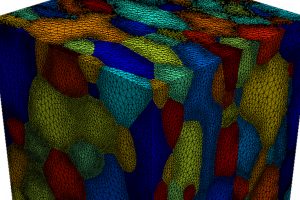

概述 Simpleware 软件可以为用于分析的微观结构 RVE(代表性体积单元)生成高质量的非结构网格。软件中的多标签掩模功能可以很轻易将提供的晶粒标签转换为与有限元兼容的网格。针对完全不同尺寸/形状的晶粒,当其他网格划分软件不能生成网格时,Simpleware 软件依然能够在对晶粒进行网格划分的同时尽量保持最低的单元数量。通过非结构化网格捕捉微观结构中晶粒的平滑特征对于准确预测晶粒内的应力/应变至关重要。 亮点 发展一种了解通过粉末增材制造(PAM)工艺生产出 AM 零件力学性能和缺陷的新方法。 使用 Simpleware 软件对合成数据进行分割和网格化,生成非结构、局部递减的 FE 网格。 使用 SIMULIA Abaqus 软件对(Simpleware产生的)六面体和四面体网格进行模拟 Simpleware 软件生成的四面体网格比结构化网格更能精确地描述晶界 介绍 基于金属粉末的增材制造(PAM)工艺通常会产生不同晶粒尺寸和长径比的微观结构,从而影响材料的力学性能。这项研究旨在基于 Simpleware 软件更好地表征工作流程中微观结构内部的局部颗粒应力场。本研究建立在以往基于晶体塑性的微观结构信息模型的本构模型基础上。这项工作是基于数值生成的合成微观结构代表性体积单元(RVE)。 当采用立方六面体单元对样品 RVE(结构化网格)进行离散化时,由于台阶面的存在而没有足够的分辨率捕捉晶界。使用Simpleware 软件开发的新模型通过生成光滑、严密和多域的体积有限元(FE)网格则解决了这个问题,确保能够准确捕捉晶界。 然后将新的非结构化网格 RVE 结果与之前使用结构化网格 RVE 的结果进行比较,同时依据模拟时间和预测的 RVE 力学性能判断新方法的有效性。这种新方法能够在晶界附近更好地捕捉局部应力强化,有助于预测材料中缺陷和空洞的形成,以便将来能够更好地了解使用 PAM 生产复杂零件的性能。 合成微观结构到FE网格 生成的合成微观结构 RVE 用来模拟三维区域内的晶粒演变。将矩阵数据转换为包含灰度值等同于晶粒标签的位图体素图像,然后导入 Simpleware ScanIP 中进行处理。分割合成数据并创建每个晶粒的表面表示,然后导出为面网格和体积网格。结构化六面体网格的一个问题就是“阶梯”效应,会导致模型精度降低。在新模型中,通过 Simpleware 的 anti-alias 和平滑工具即可解决这个问题,确保沿晶界处的轮廓平滑。 与结构化网格相比,使用 Simpleware FE 模块生成的 Simpleware 网格在合适的分辨率下能够更好的捕捉小晶粒的尺寸。此外,在应用多部分表面抽取算法和四面体单元的 Delaunay 细分曲面之前,Simpleware […]