概述

金属增材制造(AM)工艺在生产拓扑结构复杂的设计方面具有许多传统方法难以实现的优点。然而,由于无法直接接触的结构特性,对同一组件进行无损检测和测试通常具有挑战性,导致出现漏检缺陷和需要增加性能检测的情况。因此,零部件可能会报废,造成时间、资源和成本的浪费。这就意味着增材制造零件的实际性能可能与其原始CAD设计有差异。本项目采用基于计算机断层扫描(CT)数据的无损检测流程分析“热箱”换热器——作为复杂增材制造零件的代表性举例。

亮点

- Synopsys、Nikon、Uni Huddersfield、MTC和HiETA联合开展的工业用途研究(三合一项目)

- 基于图像的方法可以对AM零件进行无损检测

- 在COMSOL Multiphysics中的仿真使我们能够深入了解“设计”和“生产”零件

- 工作流程保证了成本和资源效益

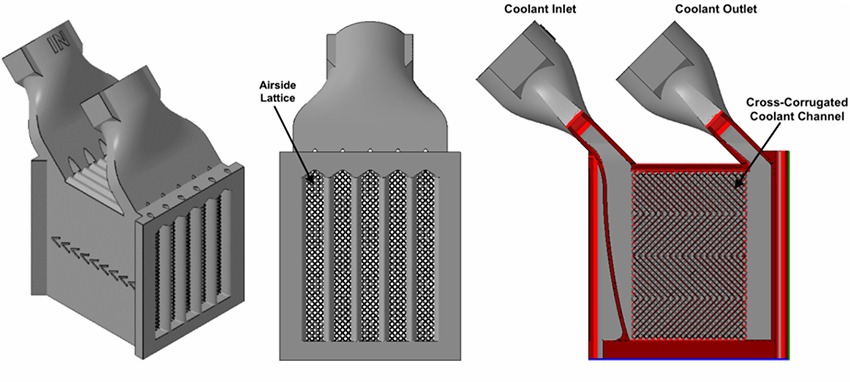

扫描增材制造零件

本研究中使用的“热箱”是一种测试治具,在构建定制化的换热器之前用于确定此种结构的性能。该结构件具有空气可流通的晶格结构,以及为液体冷却剂设计的交叉波纹通道,对于传统制造方法来说是比较复杂的设计。另外,不切割开零件是无法对“热箱”内部进行实物检查的。

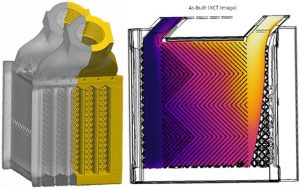

为了解决这个问题,HiETA Technologies公司首先使用AlSi10Mg通过AM生产“热箱”,然后在制造技术中心(MTC)进行CT扫描。图像重建使得零件内部缺陷的可视化和量化成为可能,并建立了基于图像的下一阶段工作流程。

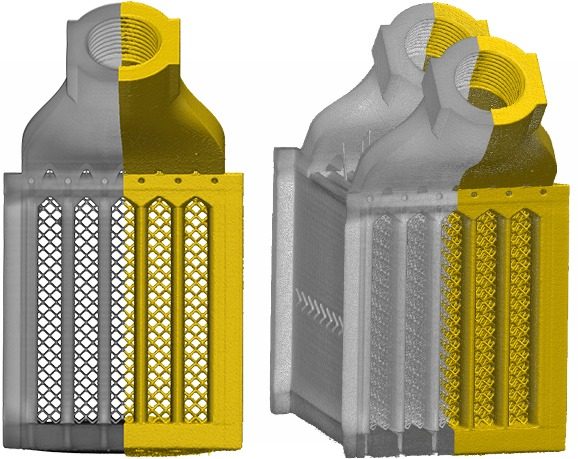

3D图像处理

将零件的三维图像数据导入Simpleware ScanIP进行图像处理和网格划分。软件中的自动分割工具可确定表面,而局部面校正滤波则用于抵消射束硬化效应。为了解零件“生产”与“设计”版本之间的差异,采用Simpleware软件的表面偏差工具比较CAD表面与AM表面。

该方法识别出3个偏差区域,包括被困粉末和设计晶格结构的差异。在对图像数据处理之后,使用Simpleware软件导出完整的体积网格用于CFD分析。生成的网格包括三部分:金属、流体和空气,指定的边界也添加到流体流动区域的模型入口和出口。

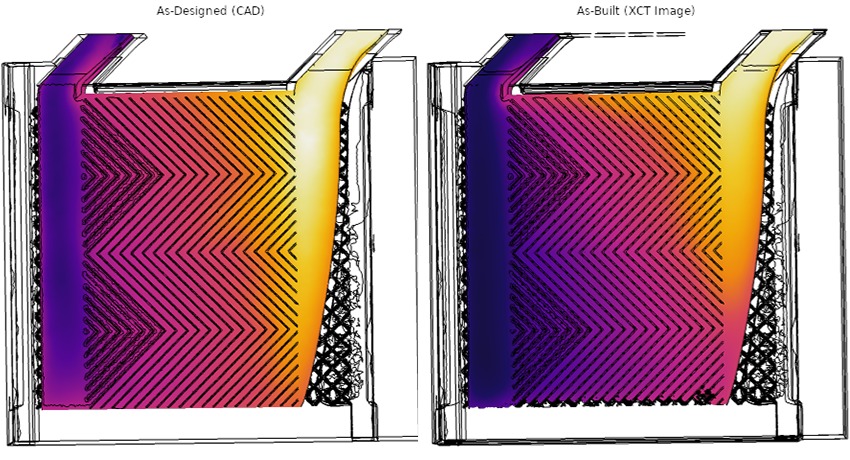

热模拟

将网格导入COMSOL Multiphysics®中进行热行为模拟和对比,包括耦合传热和层流。冷却剂流经通道的温度分布如图3所示,“生产”件结构中偏差在换热器底座最为明显。此外,从入口到出口区域的整体冷却在“生产”件结构中更大,而在垂直轴上没那么均匀。因此,依据几何差异的结果,该研究能够确定使用AM工艺的“生产”件性能比原始的“设计”件要差。

总结

这个工业应用的案例展示了使用X射线CT和基于图像的建模的重要性,特别是在增强对CAD设计和实际制造零件之间到底发生了什么差异的理解方面非常有价值。采用这个工作流程,制造商可以从本次仿真数据中洞察意外缺陷和不一致性如何影响实际性能,从而实现设计闭环,并可能会节省昂贵的重新测试成本。

参考

- 有关本案例的原文、致谢和更多链接请访问:https://www.synopsys.com/simpleware/resources/case-studies/inspection-am-parts.html

- 三合一X射线CT检测,英国研究与创新署

- Turner, N., Brierley, N. and Townsend, A., 2019, 三合一X射线计算机断层扫描。2019年2月13日至15日在意大利帕多瓦举行的第九届工业CT会议。