概述

近年来,玻璃纤维增强塑料(GFRP)因其高比强度、优异的可加工性和可塑性,已被广泛应用于电子基板、船舶和汽车外饰零部件等领域,成为不可或缺的材料。GFRP 是一种具有各向异性的复合材料,根据施加应力的主轴方向表现出复杂的变形和断裂行为:拉伸、压缩、弯曲、面内剪切、层间和面外剪切或这些行为的组合。

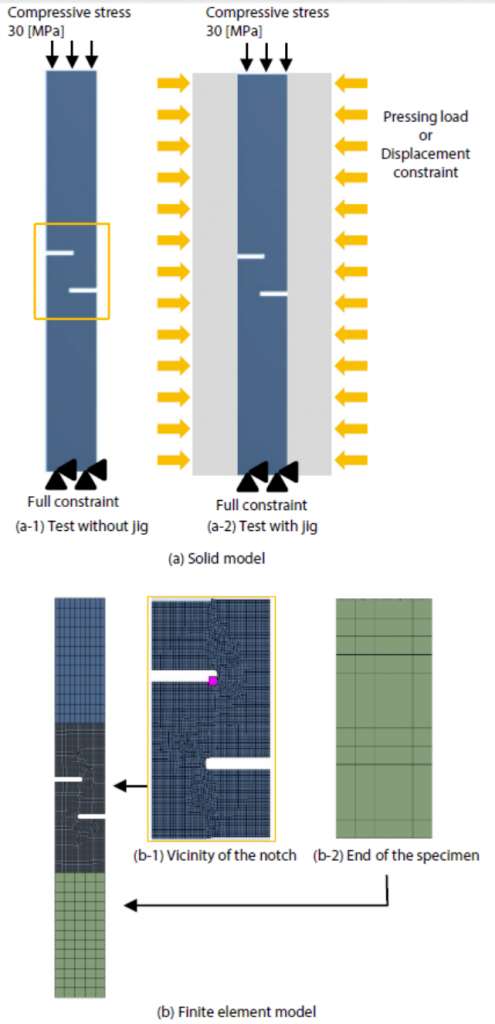

使用计算机辅助工程(CAE)设计产品时,迫切需要能够单独评估各部件失效行为的测试方法。而在缺口压缩层间剪切强度试验中,层叠方向的试验片尺寸短至 3.5~6.5 mm。由于层间剪切应变集中区域很窄,无法获得剪切应变。本项目研究了改进的缺口压缩测试方法是否适用于平纹编织的 GFRP,通过数值模拟重现弯曲、剥离等受基体树脂特性影响较大的变形行为,准确掌握层间剪切特性。

亮点

- 根据 X 射线 CT 细观结构观察结果建立 CAE 分析模型

- 从摩擦系数的角度针对试件的约束条件进行均质化分析

- 测量值与分析结果吻合良好

准备参数

GFRP 平纹编织材料层间剪切性能评估

试样为厚度约 10 mm 的 GFRP 平纹编织平板,缺口槽间隙宽度设计为 1 mm。依次涂抹黑色和白色喷剂,形成随机图案样式。

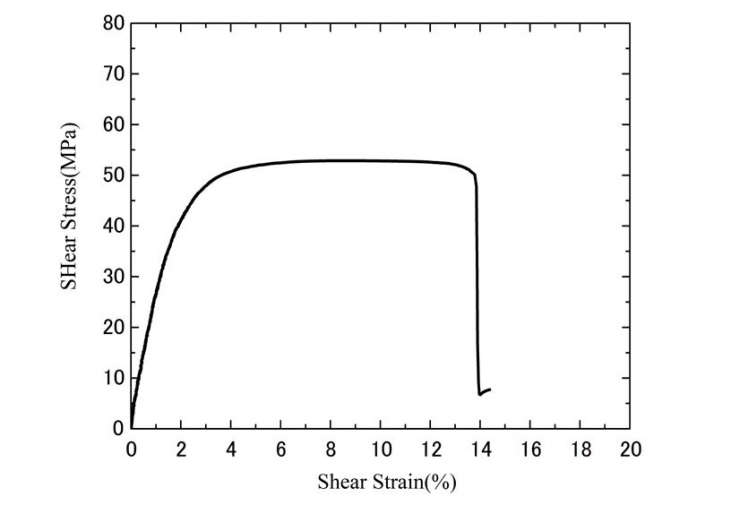

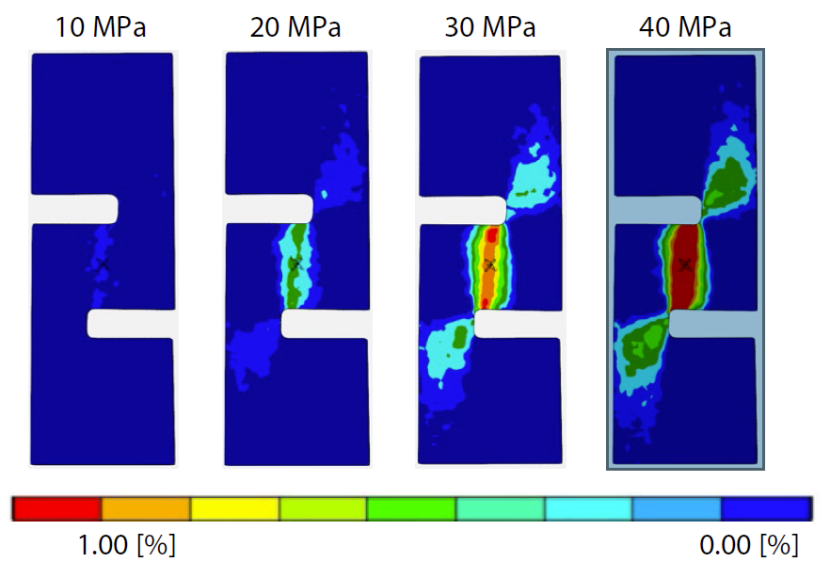

采用岛津精密万能试验机 Autograph AGX-50kNV、非接触式引伸计 TRViewX 和 GOM Correlate 软件获得平纹编织 GFRP 的层间剪切应力-应变关系图。在剪切应力达到 30 MPa 前为线性关系,之后呈现非线性关系,50 MPa 左右屈服。由 0.1 ~ 0.3 % 应变与应力的关系,通过最小二乘法计算得到的层间剪切模量为 2546.1 MPa。在 10 ~ 40 MPa 下 DIC 分析得到的层间剪切应变等值线图中,层间剪切应变在缺口槽之间分布均匀且范围较广。

通过摩擦系数测量评估试样约束条件

使用精密万能试验机 Autograph AGX-5NV 和摩擦系数测量装置进行 3 次试验,获得行程为 20 ~ 60 mm 的平均试验力数据,计算得出适用于 CAE 分析的动摩擦系数为 0.33。

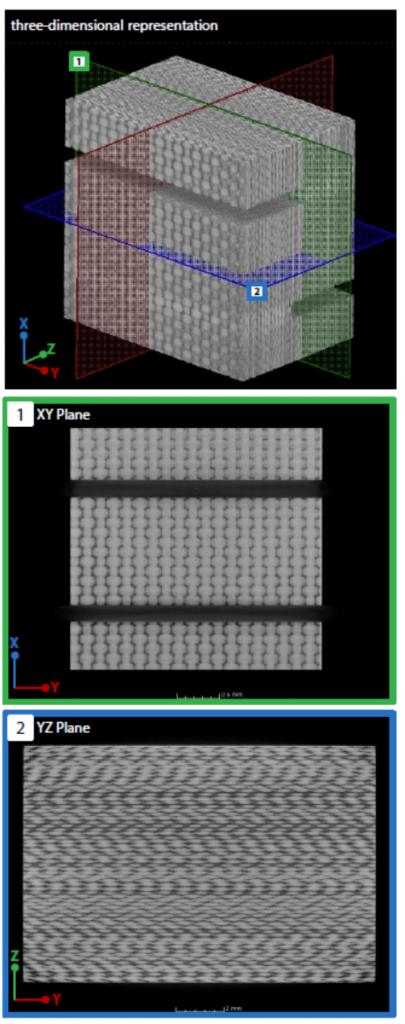

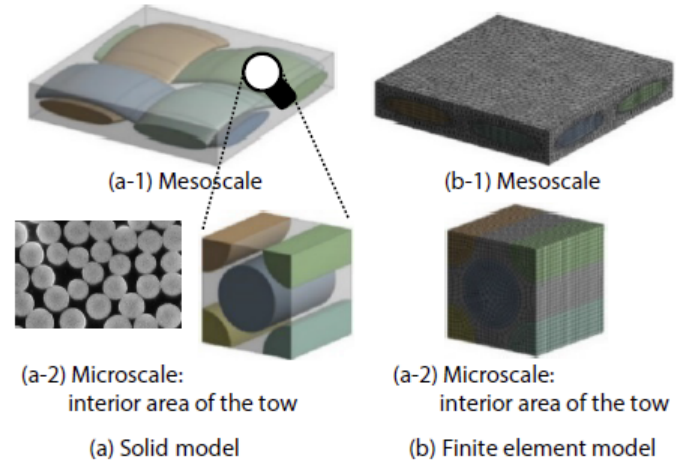

利用 X 射线 CT 采集缺口试样图像

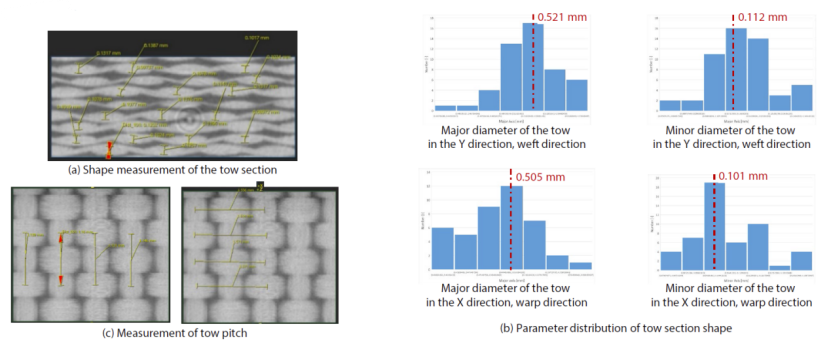

采用微焦点 X 射线 CT 系统 inspeXioSMX-225CT FPD HR 对缺口试样进行扫描,以 DICOM 格式输出数百张截面图像数据。对于待分析的 GFRP 平纹编织材料,影响材料性能的因素有丝束(沿一个方向排列的数百至上千根纤维束)的体积含量和截面形状,以及相邻纤维束的间距。

创建模型

识别形状参数

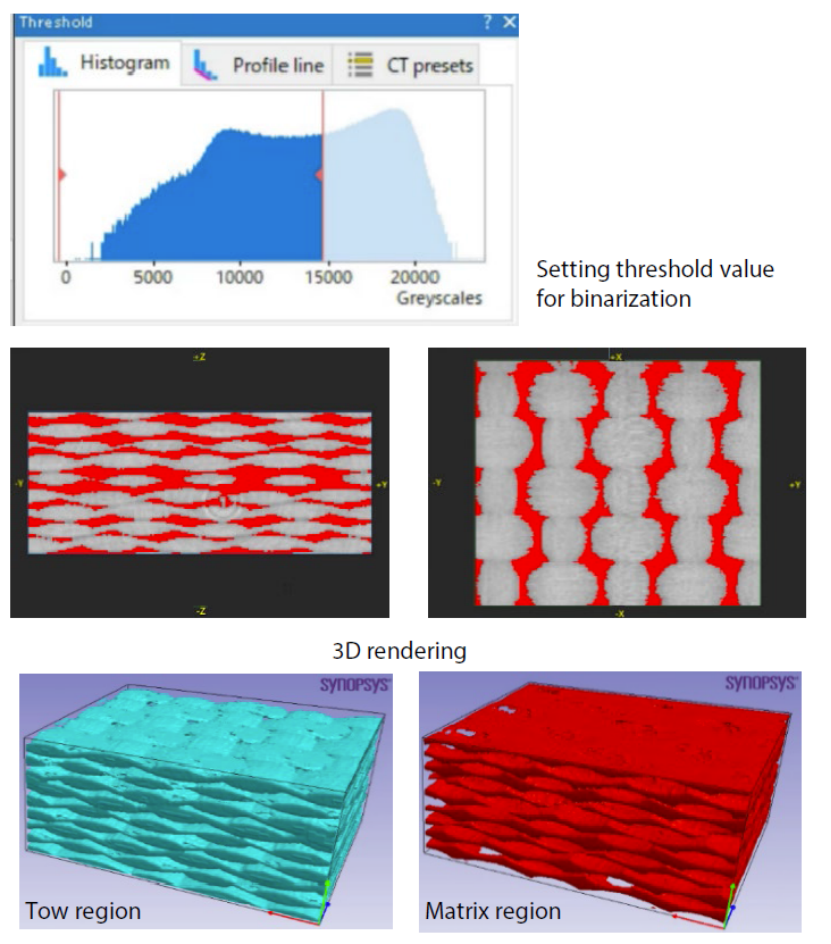

将扫描获得的图像数据导入 Simpleware 软件,使用阈值工具基于灰度值进行图像处理,分割出丝束区域和基体区域。

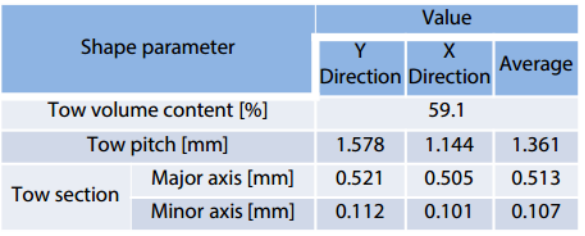

假设丝束具有椭圆形截面,测量其长径和短径。随机选取 49 根丝束,将测量统计结果绘制成直方图,使用出现率最高的值作为形状参数,并取两个方向的平均值作为每个方向的参数。

优化形状参数

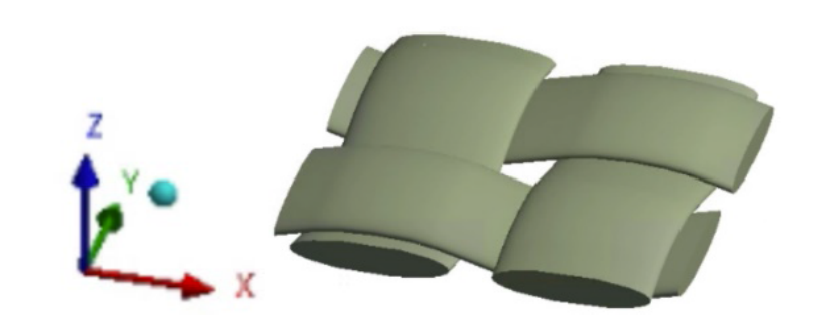

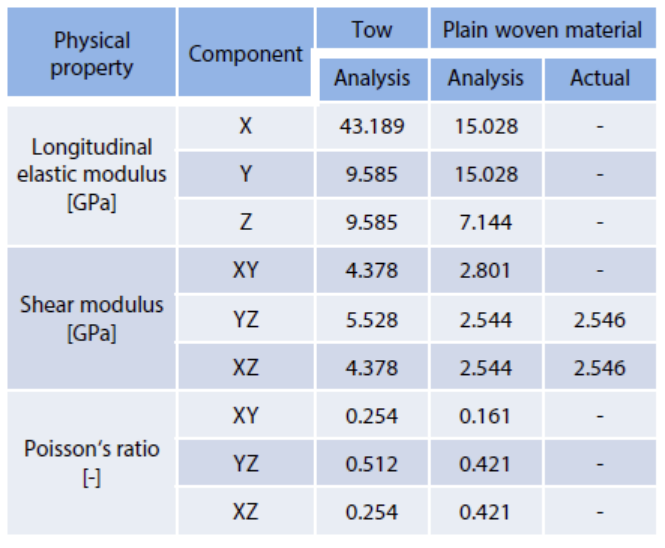

均质化方法使用代表微观结构不均匀性的有限元模型进行数值计算测试,对于分析预测表征各向异性行为的材料特性非常有效。分析的总体流程如图所示,所需信息为微观结构的形状和构成组分的材料特性。

因无法精确观察 GFRP 平纹编织材料丝束区域的微观结构,首先假设丝束内部的纤维体积含量为 60%。然后微调纤维体积分数,使剪切模量与测量值匹配。这种微调是通过比较测量分析结果和实际测量结果之间的误差并找出使误差最小化的方法实现。一系列通过创建分析模型和数值测试获取各向异性材料特性的分析流程在均质化分析工具 Multiscale.Sim 中进行。

验证试验方法

分析方法

复合材料由 E 玻璃(杨氏模量72.5 GPa,泊松比0.2 )作为纤维和环氧树脂(杨氏模量 3.5 GPa,泊松比 0.35)组成,假设均为弹性性质。在均匀化分析中,通过对模型进行理想单轴拉伸和层间剪切数值模拟试验,获得表征 GFRP 平纹编织材料正交各向异性性能的所有材料属性,即 3 个方向的纵向弹性模量、泊松比、剪切弹性模量。

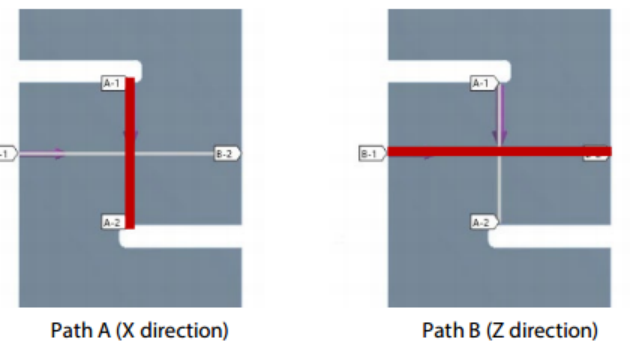

将分析结果与实测剪切应变分布进行对比,验证试验条件的有效性。利用虚拟应变片进行 DIC 分析得到试件中心的实测剪切应变。

CAE分析结果

在分析中调整丝束区域的纤维体积含量,使分析剪切模量与测量剪切模量一致。

使用优化模型模拟无约束夹具和不同约束夹具与试样间摩擦系数的条件,剪切应变集中于夹在两个缺口间的试样中心附近。未安装夹具时,从缺口到边缘存在与试样中心相同数量级的高应变,可能是由于试样面外屈曲变形造成的。在放置固定夹具的情况下,距缺口端侧的高剪切应变区域较小,因此可以看出压曲变形受到抑制。随着 GFRP 平纹编织材料与夹具间的摩擦系数增大,抑制程度变得更加明显。在实际试验中,摩擦系数无法控制,因此需要施加适当的压入载荷,在抑制试样面外屈曲的同时,使面内方向的变形不至于受到太大的抑制。

为更详细地查看缺口附近的剪切应变分布,研究了两条路径上的剪切应变和剪切应力。试样中心对应路径 A 距离为 3.2 mm,路径 B 距离为 5.0 mm。

总结

本文介绍了采用改进缺口压缩的层间剪切试验方法,从试验 DIC 分析和 CAE 分析两方面对 GFRP 平纹编织材料的层间剪切特性进行评估。通过设置试件与约束夹具间的边界条件并考虑摩擦系数,构建 CAE 分析模型。DIC 分析和 CAE 分析结果的对比表明在试样缺口槽间的以下三点几乎完全一致:

- 剪切应变分布等值线图

- X 方向的剪切应变分布形态

- Z 方向的剪切应变分布形态

CAE 分析计算得到的缺口槽间应力分布较宽且均匀,未观察到局部应力集中现象。实际试验中采用的改进缺口压缩层间剪切试验方法不仅可以获得线性和非线性应变,还可以评估名义剪切应力。

参考

- Yamamoto K, Hashimoto T, Murakami T, et al. Validation of Applicability of Modified Notch Compression Interlaminar Shear Test Method for GFRP Plain Woven Materials Using Homogenization Analysis[J].