概述

增材制造(AM,也称 3D 打印)的潜在优势(如复杂几何形状的制造)吸引了汽车、航空航天、国防和医疗行业的广泛关注。激光粉末床熔融(L-PBF)是金属零件制造的技术之一,基于离散堆积的成形理念逐层熔覆沉积制备三维实体样件。L-PBF 具有柔性化程度高、加工速度快、对样品尺寸及形状无限制等特点,关键加工参数包括激光功率、扫描速度、激光束尺寸、层厚度、舱口间距和扫描策略。

L-PBF 的局部连续激光熔化过程会因高热梯度而产生热残余应力,从而导致增材制造零件的破裂、分层和变形。此外,孔隙率也是一个关键问题,特别对于需要高拉伸强度和抗疲劳性的零件。本项目研究了激光功率对激光粉末床熔融 (L-PBF) 加工的 316L 不锈钢(SS)缺陷特征、微观结构发展、组成相和晶体织构的影响。

亮点

- 在最佳加工制度下,激光功率降低一半时孔隙率增加约 7 倍。

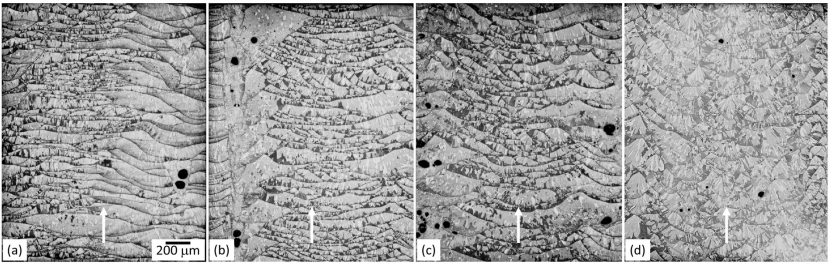

- 随着激光功率的降低,熔池形貌由扁平宽大转变为鱼鳞状。

- 择优取向由强( 200 )织构转变为随机织构。

实验

材料和 L-PBF 处理条件

所用材料为商用气雾化 316L 不锈钢粉末,使用 L-PBF 系统(改进的 AconityLab 设备,Aconity3D)和 400 W 的 Yb 光纤激光器在氩气氛中打印圆柱形样品。在所有其他加工参数保持不变的情况下,分别使用 380 W、320 W、260 W和 200 W 的激光功率打印四个圆柱体。所有样品均采用激光扫描速度 300 mm/s、激光束直径 0.207 mm、标称粉末层厚度 0.06 mm。预估体积能量密度(VED) 为 102、86、70 和 54 J/mm3。

同步辐射X射线成像(sXCT)

在阿贡国家实验室采用高能量、高分辨率 的 sXCT 测量以亚微米分辨率表征打印圆柱体样品的宏观缺陷。原始数据以 HDF 文件格式收集为 1500 个放射图像,通过 TomoPy 重建为 2130 个 TIFF 图像,在 Fiji 中将32位 TIFF 图像转换为高质量的 8 位 JPEG 图像,然后导入到 Simpleware ScanIP 软件进行图像分割和孔隙统计分析。

同步辐射 X 射线衍射(sXRD)

采用高能量同步辐射 X 射线衍射(sXRD)研究打印圆柱体样品的组成相和晶体结构。通过 Fit2D 软件将 Debye-Scherrer 环转换为衍射图样,在 MAUD 软件对纹理分析进行 Rietveld 精修,使用 MTEX 软件生成极图。

金相分析

在圆柱体样品的横向和纵向截面切片进行金相分析,使用相机分辨率为 4076 × 3116 像素的 Nikon MA-200 金相显微镜和 Nikon NIS-Elements D 显微图象处理软件获取光学显微照片(LOM)。

结果与讨论

缺陷特征的 sXCT 分析

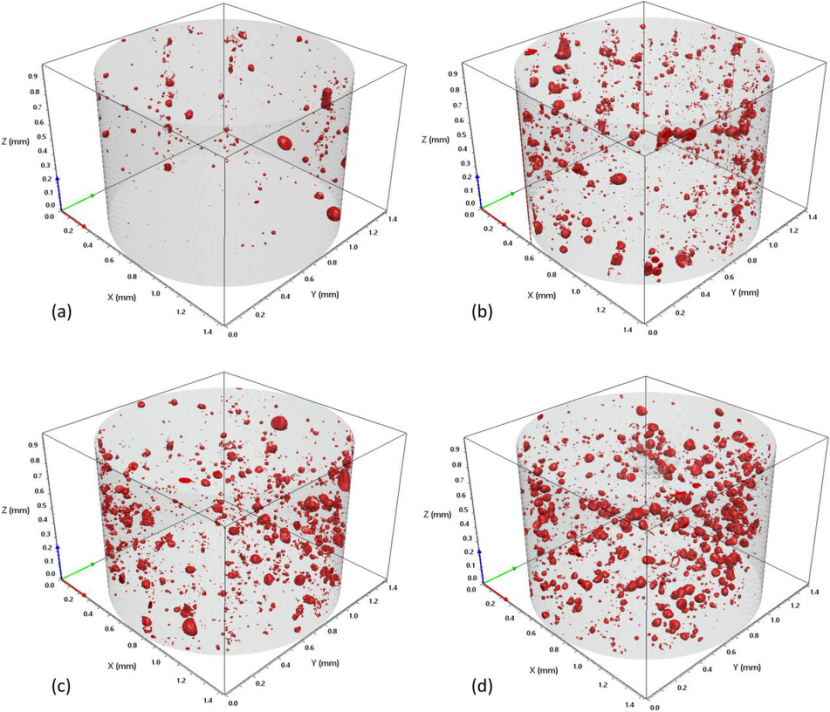

四个圆柱体的 sXCT 图像经过 3D 重建,红色椭球体为 316L SS 样品的内部缺陷。明显地,随激光功率从 380 W 降低到 200 W,缺陷密度逐渐增加。此外,大的球形孔优先形成于圆柱体的边缘周围,较小的孔隙分散在整个体积中。

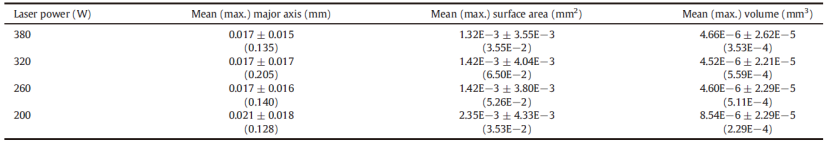

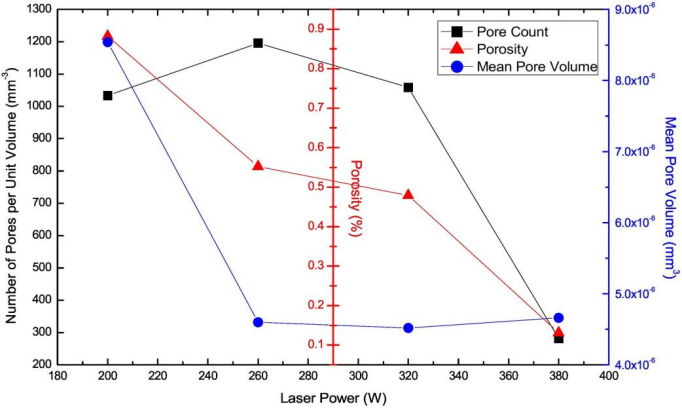

在 Simpleware 软件中进行孔隙分析,获得更多关于缺陷的统计信息,如密度、尺寸、形状和方向。缺陷椭球体的长轴、表面积、体积三项尺寸在激光功率降低至 260 W 时几乎都没有变化,只在 200 W 的情况下展现出缺陷尺寸的显着增大。

激光功率由 380 W 降低至 260 W,孔隙率的增大主要是因为孔隙数量的增多。平均孔隙体积保持较小且趋于恒定。低于 260W 时,孔隙平均尺寸增大而数量略有减少,因此孔隙率继续增大。当能量输入太低而无法使熔池内粉末颗粒完全熔化或确保相邻熔池间有足够的重叠时,孔隙和未熔合型裂纹的形成频率和尺寸将系统性地增加。最终,孔隙和裂缝可能会在各层之间连接,形成互相连通的孔隙,从而扩大尺寸。类似地,有研究也表明在 EBM 打印的 Ti-6Al-4V 样品中,球形孔的体积分数随扫描速度的增加(即 VED 的降低)而增加。

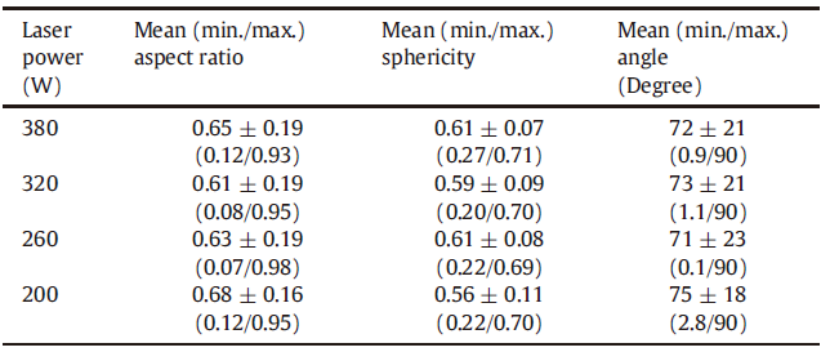

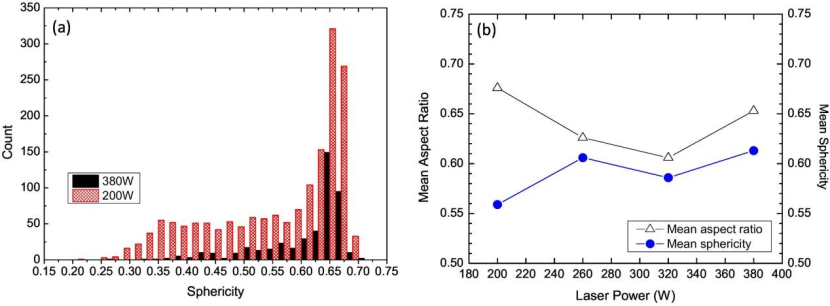

380 W 和 200 W 情况下球形度分布的比较表明两者的分布模式存在细微变化,较低功率下显示双峰分布。随着激光功率降低,由于不完全熔化,相对较大和较平坦的缺陷可能更容易形成。孔隙的长轴与构建方向的平均角度都约为 70°,大多数椭球体孔隙几乎垂直于构建方向(90°),而少数孔隙都平行于构建方向。

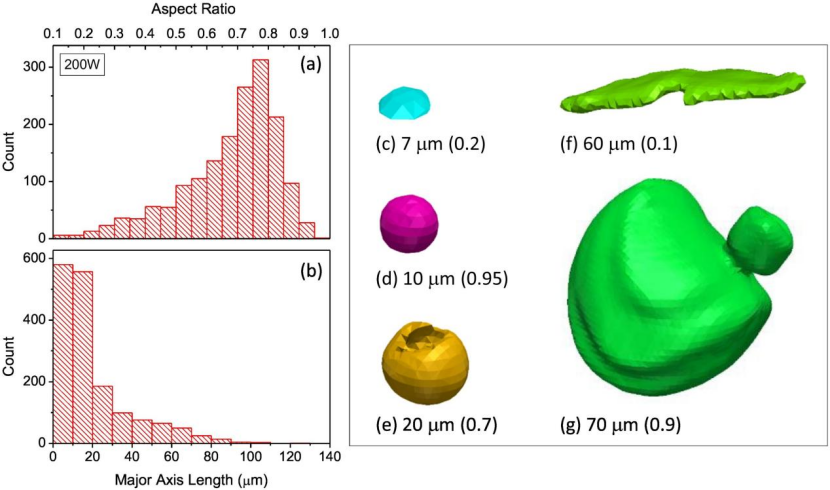

以 200 W 情况为例,样品中可观察到缺陷的尺寸和形状:(c)小且扁平(d)小且趋于球形(e)尺寸和球形度都处于中等水平(f)大且扁平(g)大且趋于球形。其中(e)孔隙类型比较具有代表性,大多数孔隙都是小(<20 μm)的椭球形(长宽比约为 0.6-0.7),且与构建方向成约 70°。

相和织构的 sXRD 分析

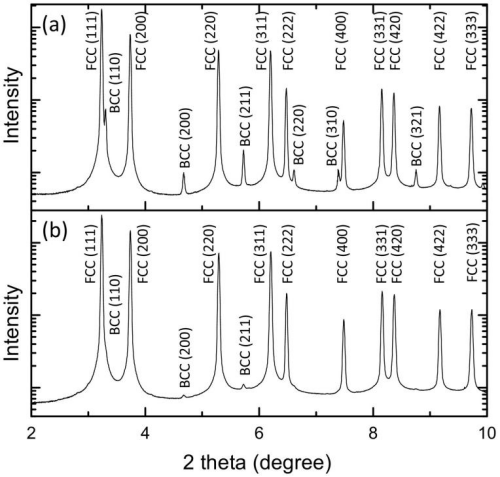

使用 sXRD 获取原始 316L SS 粉末和 380 W 激光功率下样品的衍射图案。根据 Rietveld 精修分析,气雾化粉末包含大量的面心立方(FCC)相和少量(约 2-3 wt%)体心立方(BCC)相。所有 L-PBF 加工的样品均由 FCC 相组成,BCC 峰太小而无法进行定量分析,数量仅为百分之几。对于典型的 L-PBF 316L SS 打印样品,存在的两个主要相是初生 FCC γ-奥氏体和少量残余 BCC δ-铁素体。

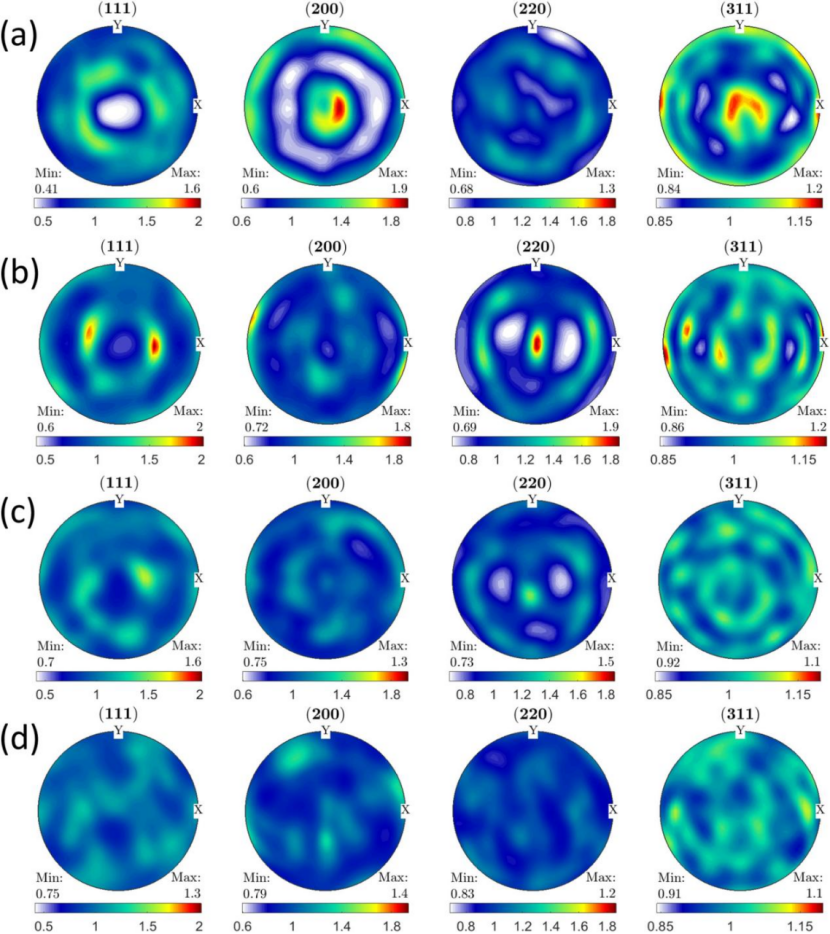

使用 sXRD 图案进行晶体织构分析,并为所有 L-PBF 样品生成极图。对于 γ-奥氏体相,展示了(111)、(200)、(220)和(311)的极图。极图与 L-PBF 圆柱体的构建方向平行,底部比例尺就随机分布的倍数(m.r.d.)表现纹理强度。380 W 的情况沿构建方向(1.9 m.r.d.)呈现清晰的(200)纹理,与立方体材料中凝固生长方向一致。对于 260 W 的情况,观察到(220)纹理(1.9 m.r.d.)。随着能量输入的降低,(220)织构减弱至 1.5 m.r.d,纹理最终变得几乎是随机。

激光功率在缺陷和微观结构发展中的作用

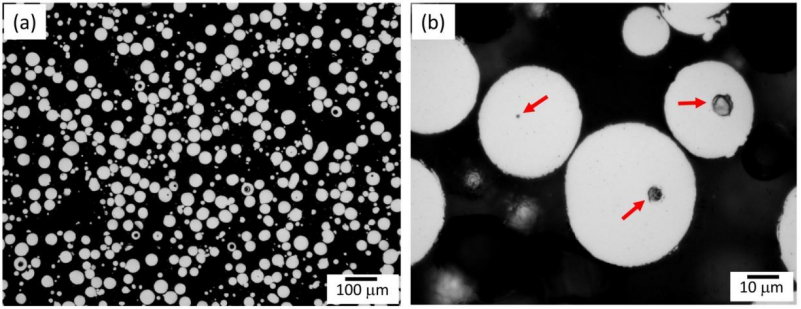

316L SS 原材料粉末横截面光学显微照片在低放大倍数下可观察到粉末颗粒的形状和尺寸分布及内部固有气孔。球形孔被认为是由雾化过程中粉末颗粒捕获氩气造成的,纵横比往往接近 1,尺寸约 10 μm 或更小。粉末颗粒内部固有的气体孔隙率对整体孔隙率的贡献可能微不足道,特别是对于较低激光功率的情况。

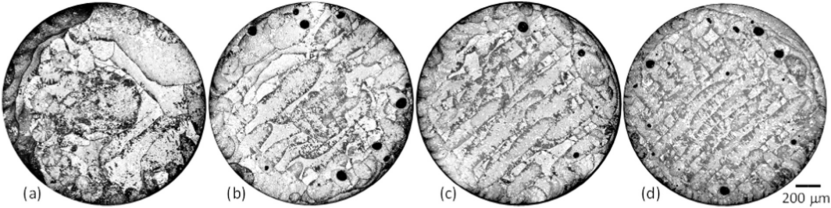

打印 L-PBF 316L SS 圆柱体的横向截面光学显微照片显示,对于所有激光功率,主要在圆柱体圆周的边缘观察到具有匙孔几何形状大的球形孔,对机械性能不利。在 L-PBF 工艺过程中,由于金属粉末的蒸发影响熔池深度,传导也可能转变为匙孔模式,产生的蒸汽腔塌陷形成一系列孔隙。特别当熔池形状又深又窄时,气泡在凝固之前没有足够时间从熔池顶部释放。

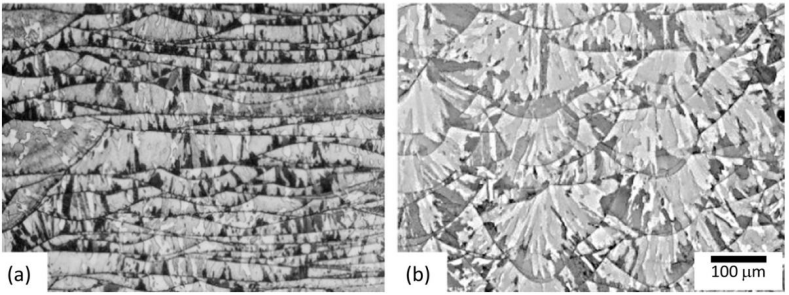

纵向截面的熔池形状显示沿构建方向逐层形成多个通道,在远离边缘的圆柱体中心可以观察到熔池形状随激光功率的变化。这种变化与热流密切相关,而热流又影响凝固方向。380 W 的熔池形状平坦且宽,柱状晶粒垂直朝向构建方向排列,从而形成强(200)纹理。200 W 的熔池形状变为重叠焊道,通常描述为鱼鳞图案。预计热量提取会更加径向,导致晶粒朝每个熔池的中心径向生长,从而产生相当随机的晶粒取向分布。

此外,VED 的变化也显着影响晶粒尺寸。柱状晶由多组胞状亚结构组成,预期具有平行的生长方向。根据更高放大倍数下测量的显微照片分析,380 W 获得的平均胞状间距约为 1.5 μm,200 W 的约 0.75 μm,对应于平均冷却速率从约 1.7 × 105 K/s 增加到 1.4 × 106 K/s。对于较低激光功率的情况,冷却速率会更快,产生的胞状结构更精细,并且预期温度梯度 G 和生长速率 R 变得更大。在高激光功率下,冷却速率慢得多,有更多时间在优选的晶体取向<100>上生长。

结论

- 随激光功率由 380 W 降至260W,孔隙率增大主要是由于在缺陷尺寸恒定的情况下数量增多。功率低于 260 W 时,孔隙率增长是由于缺陷尺寸增大而数量几乎恒定。

- 原始 316L 粉末主要由 FCC 相和约 2-3 wt% 的 BCC 相组成,所有 L-PBF 结构均为单相奥氏体。

- 较高功率下,熔池形状平坦且宽,粗柱状晶几乎平行于构建方向。而低功率下呈现细柱状晶沿热量提取径向的鱼鳞图案。

在研究的激光功率范围内,所有 L-PBF 样品均可被视为接近完全致密,密度超过 99%。因此,通过激光功率控制微观结构,同时保持孔隙率水平远低于 1% 应该是可行的。例如,260 W 能够提供具有细晶粒结构和随机纹理的 99.5% 致密零件,其机械性能预计将比铸态零件好得多。但必须通过积极控制速度和功率模式的组合避免在样品边缘附近形成大的匙孔孔隙。

参考

- Choo H, Sham K L, Bohling J, et al. Effect of laser power on defect, texture, and microstructure of a laser powder bed fusion processed 316L stainless steel[J]. Materials & Design, 2019, 164: 107534.