概述

牙种植体必须承受施加在天然牙齿上的咀嚼负荷,这些重复的力可能会导致种植体松动或失败。在牙种植体中加入孔隙可增加与骨骼的接触表面积和作为药物输送装置,从而改善长期稳定性和降低失效风险。

加入多孔特征会削弱种植体的机械能力,但必须确保足够的疲劳强度,而根据 ISO 14801 测试各种多孔结构的成本高昂且耗时。本研究对 3D 打印多孔钛牙种植体试样进行机械性能测试,建立耐久极限(即无限疲劳寿命)与单调荷载至失效之间的关系,开发和校准有限元模型预测给定多孔结构的疲劳寿命。

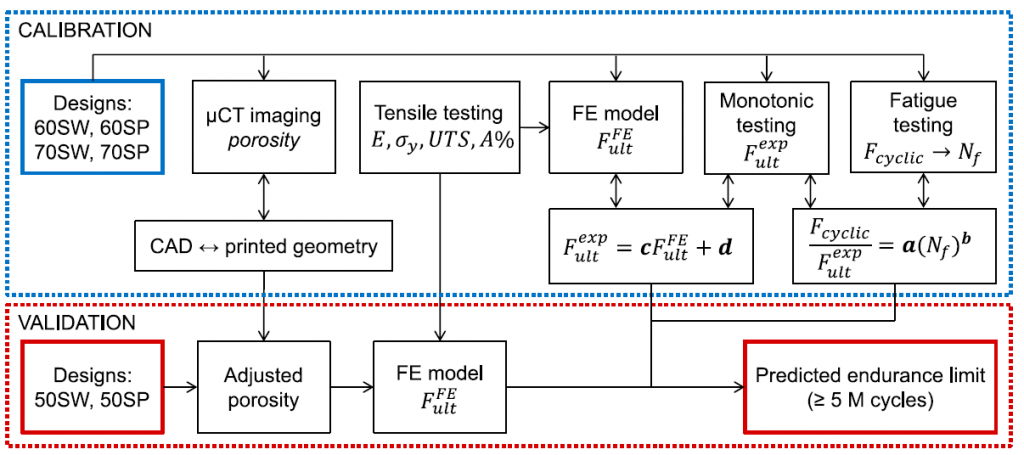

计算流程

预测耐久极限的计算流程:

(1)分析评估 CAD 设计和基于 µCT 图像打印结构模型间的差异并确定转换规则

(2)通过试验建立疲劳和单调行为间的关系

(3)进行 FE 模拟预测极限荷载

(4)通过 4 个不同孔隙类型和孔隙率的设计试样实验结果校准

(5)使用另外 2 个不同孔隙率的设计试样验证工作流程

实验

试样设计

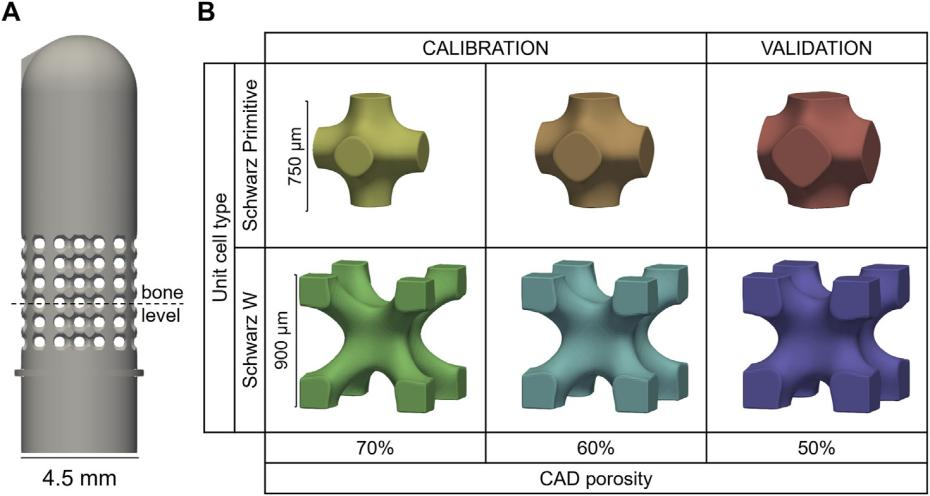

牙种植体的简化设计为直径 4.5 mm 的圆柱体,嵌入平面与半球形尖端中心间的距离为 11 mm。在药物输送种植体中,多孔区域应靠近感染最有可能发生的软组织,高度为 4.5 mm。两种晶格类型 Schwarz Primitive (SP) 和 Schwarz W (SW)与三种孔隙率(50%、60%、70%)结合为六种设计,分别命名为 50SP、60SP、70SP、50SW、60SW 和 70SW。种植体的主体部分在 Solidworks 中生成,内部多孔晶格结构使用 Simpleware 软件创建。

3D 打印

以 Ti6Al4V 粉末为原料,采用选择性激光熔化技术共打印 168个试样,每种设计 28 个。打印设备为 EOSINT M270,激光功率 170 W,扫描速度 1250 mm/s,层厚 0.03 mm。将试样分为两组评估预测能力的校准集(60SP、60SW、70SP、70SW)和验证集(50SP、50SW)。

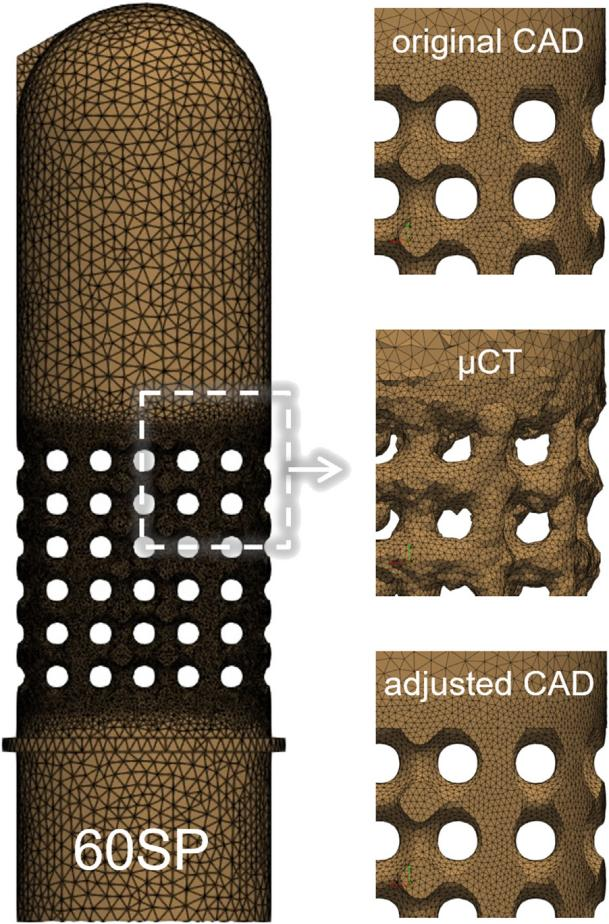

µCT 成像

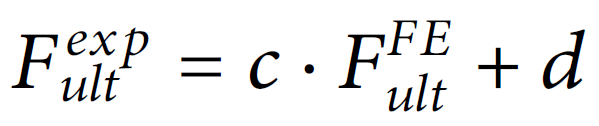

对每种设计的 4 个试样进行 µCT(SCANCO vivaCT 80)扫描,使用阈值工具分割模型,计算多孔部分中心 3 × 3 × 3 mm 立方体感兴趣区域(ROI)的孔隙率。为补偿打印的不准确性,将 CAD 模型的孔隙率设置为由 µCT 图像创建模型获得的数值,作为调整后的 CAD 模型。

单调试验

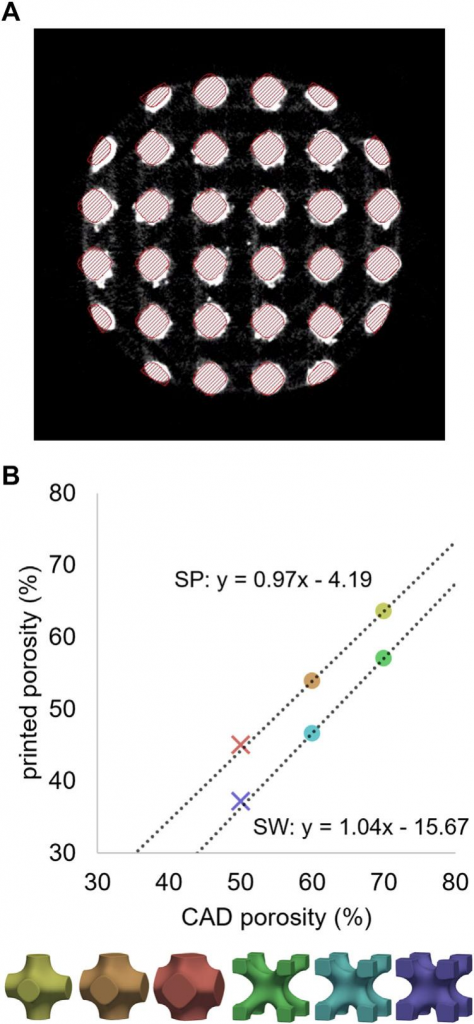

使用 Instron 5866 试验机(Instron)在准静态下以 0.4 mm/min 的位移速率对 24 个试样(每种设计 4 个)进行单调试验,记录力-位移曲线,将极限荷载 Fult,exp 确定为整个测试过程中达到的最大力。

疲劳试验

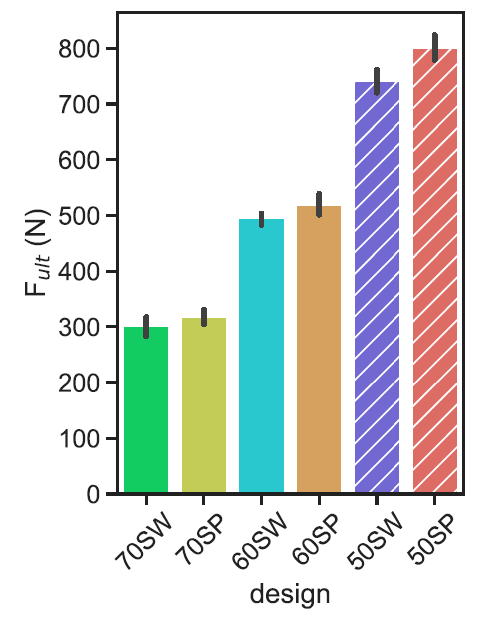

施加荷载设置为 15 Hz 频率下最大荷载 Fcyclic 的 10% 和 100% 之间振荡。对于每个设计,六个荷载级别定义为 Fult 分数并四舍五入到最接近的 10 N:50%、35%、25%、20%、15% 和 10%。

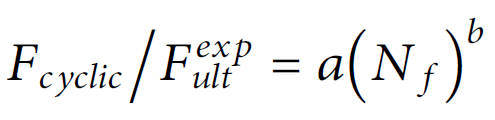

试样存活定义为承受五百万次的荷载循环,如提前失效,则记录失效循环次数(Nf)。所有设计的疲劳失效数据均符合以下幂律:

其中,a 和 b 是根据校准试样组实验结果校准的常数。此外,假设可以通过计算 Nf = 5.106 次循环的疲劳荷载预估疲劳极限。

单轴拉伸试验

通过基于 ISO 6892 标准的单轴拉伸试验确定 3D 打印 Ti6Al4V 材料的弹性和塑性材料特性。将 10 kN 称重传感器(Instron)测得的机器反作用力除以中央横截面计算应力。由应力-应变曲线线性部分的斜率计算弹性模量,使用 0.2% 塑性应变偏移法确定屈服应力(σy),极限拉伸强度(UTS)和断裂伸长率(A%)分别确定为最大应力和应变值。

FE 模拟

模型结构

在 Simpleware 软件中对原始 CAD 模型、由 µCT 图像创建的掩膜及调整后 CAD 模型进行网格划分。在网格收敛研究后,将整个模型的单元边长设置为 0.15-0.4 mm,多孔区域的单元边长细化为 0.1 mm,最终生成的四面体网格模型中包含 33.9 万-79.9 万个单元。材料性能通过单轴拉伸试验确定,E = 104.8 GPa,σy = 820.6 MPa,UTS = 914.6 MPa,A% = 4.41%,泊松系数为 0.3。

极限荷载确定

在 Abaqus 软件中进行有限元模拟,施加 1000 N 的荷载大小确保达到极限状态,获得相应的力 Fult,FE。每个设计中参与模拟的模型有 6 个,包含原始 CAD 模型、调整后的 CAD 模型和 4 个基于 µCT 图像创建的模型。

耐久极限预测与验证

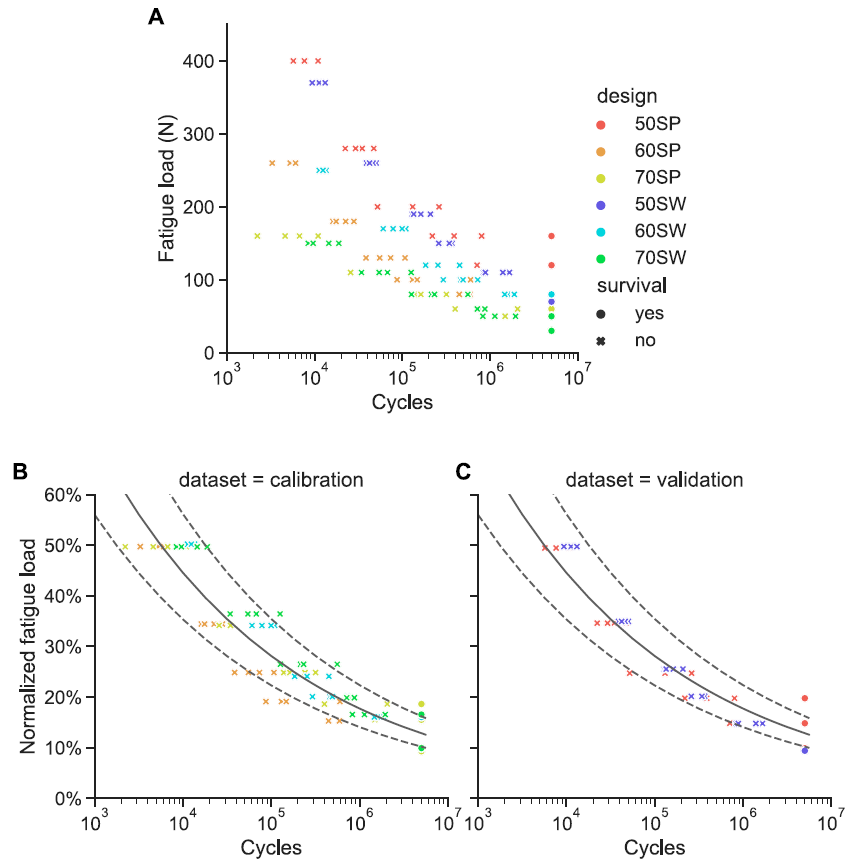

通过方程建立基于有限元的极限荷载 Fult,FE 与实验极限力数据的关联:

其中,c 和 d 为孔隙类型的特定常数。通过对校准集四种设计进行实验和模拟,校准方程参数,然后对验证集进行模拟预测极限荷载。

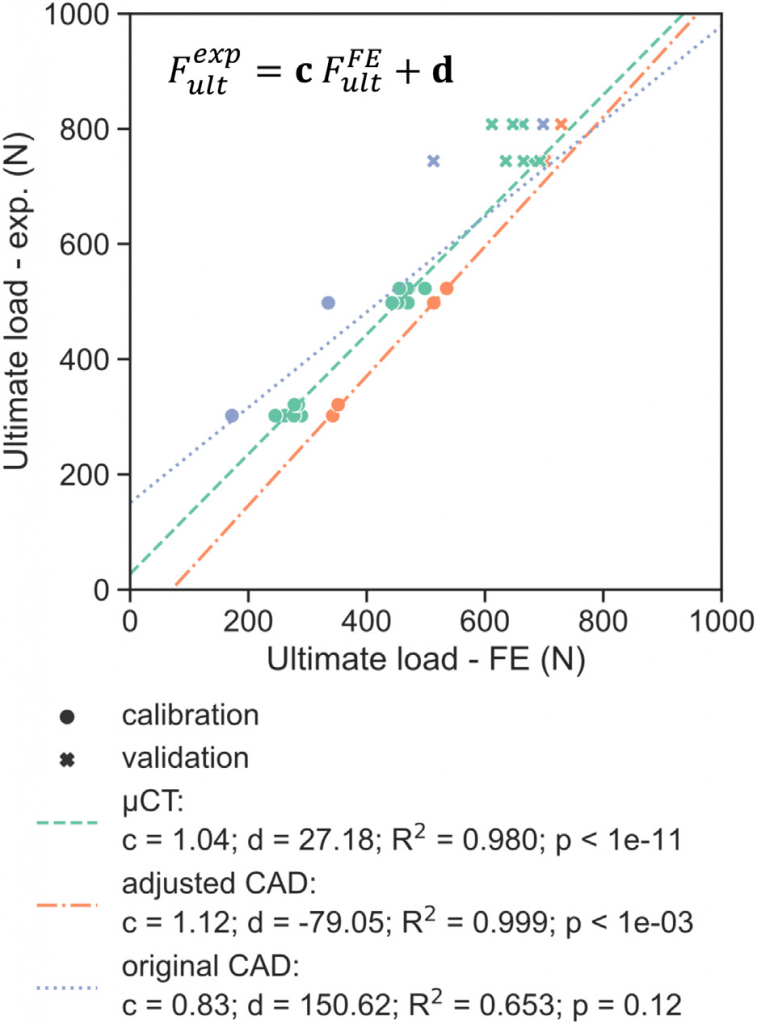

统计分析

使用校准数据集的线性回归分析评估每种模型类型的预测能力,比较基于 FE 和实验的极限荷载。使用皮尔逊相关系数(R2)值和 p 值分别作为预测性能和统计显著性的度量,显著性水平设定为 0.05。

结果与讨论

µCT 成像

基于 µCT 的打印模型孔隙率低于原始 CAD 设计,SP 约低 4%,SW 约低 16%,差异因 SP 和 SW 的晶格类型不同造成。

单调试验

单调极限荷载结果显示出对孔隙率的强烈依赖性,孔隙率下降 10% 时对应极限荷载增加约 200 N。两种不同的晶胞类型表现出相似的趋势,相同孔隙率下 SP 的 Fult,exp 值高于 SW,具有更高的强度。50SP 和 60SW 具有相似的打印孔隙率,但 50SP 的极限荷载要高出 60%。

疲劳试验

绝对疲劳荷载与失效循环次数的关系图显示出不同设计间存在很大差异,当用单调极限荷载值对疲劳荷载进行归一化时,分散性显著降低。对于每种设计,4 个试样在 10% Fult,exp 下均完好无损,至少有一个在 15% Fult,exp 下失效。因此,归一化的耐久极限包含在 10%–15% 区间。将方程拟合到 Nf < 5 百万次循环的校准集,得到 a = 3.22 和 b = −0.20,与验证集结果一致,由此估算 500 万次循环的耐久极限相当于 12.86% Fult,exp。

FE 模拟

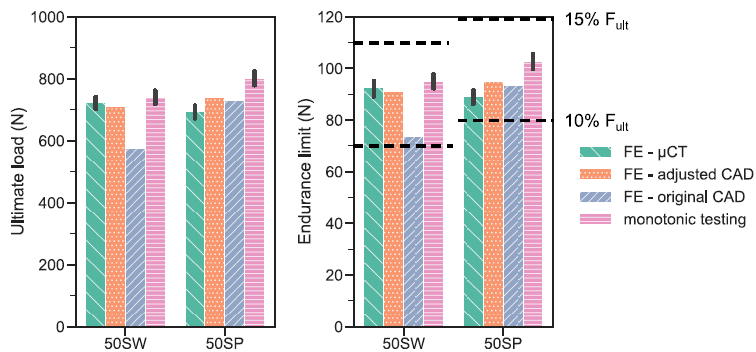

弹塑性位移在 0.07 mm 时,实验单调极限荷载与基于 µCT 模型 FE 预测得到极限荷载具有良好的相关性(R2 = 0.98),在调整后 CAD 模型中也观察到较高的相关性(R2 = 0.99)。这两种模型均具有显著的相关性,而原始 CAD 模型则相反。使用这种方法,可以很好地预测验证集实验单调极限荷载。

耐久极限预测

对于两种验证设计 50SW 和 50 SP,基于 FE 的耐久极限预测值均在实验确定的 10%–15% Fult 范围内,证明开发和校准模拟工作流程的有效性。单调测试似乎是疲劳测试的良好替代,所有设计的标准化疲劳寿命曲线均一致。耐久极限在相同的标准化荷载范围内达到,即 10%–15% Fult。从种植体开发角度看,单调试验可用于快速筛选多种设计,选择最有潜力的设计进行周期性测试,从而减少耗时的疲劳测试次数。

调整后 CAD 模型提供了最为一致的实验单调极限荷载估算值,最大相对误差为 8%。原始 CAD 和基于 µCT 模型的最大误差分别为 23% 和 15.3%。

结论

本研究结合实验和模拟,开发、校准和验证了一种预测多孔牙种植体疲劳寿命的方法,对六种简化多孔种植体结构设计进行疲劳和单调机械测试。结果表明,单调失效荷载是疲劳失效荷载的良好有效替代,所有设计的耐久极限均位于单调极限荷载的 10%-15% 之间。基于 µCT 模型和调整后 CAD 模型的 FE 模拟可以很好地预测实验单调试验结果,而 CAD 设计模型则不能。

参考

- Vautrin A, Aw J, Attenborough E, et al. Fatigue life of 3D-printed porous titanium dental implants predicted by validated finite element simulations[J]. Frontiers in Bioengineering and Biotechnology, 2023, 11: 1240125.