概述

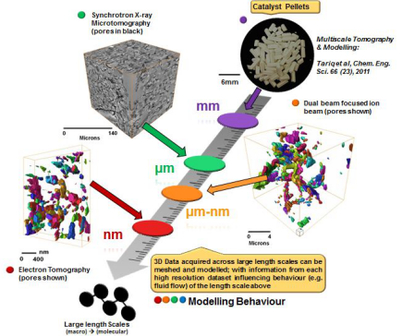

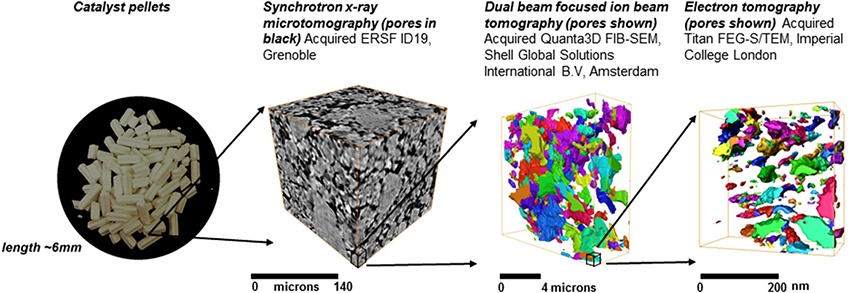

硅铝颗粒基催化剂中孔隙结构对大尺度(约104 m)流体流动的影响对于了解其性能具有非常重要的意义。本项目采用多尺度层析成像(MT)方法获取催化剂颗粒从纳米到毫米尺度的图像。所用试样均在不同温度下烧结/煅烧。

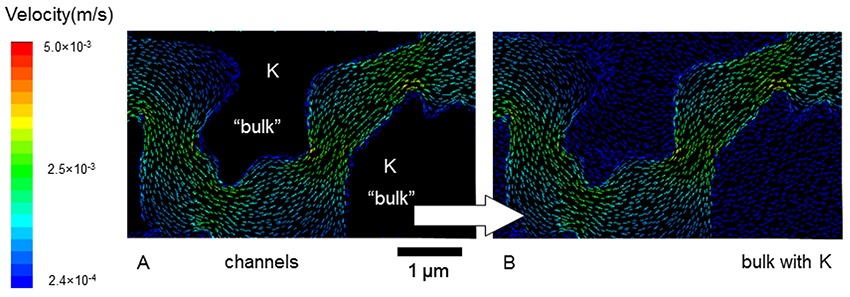

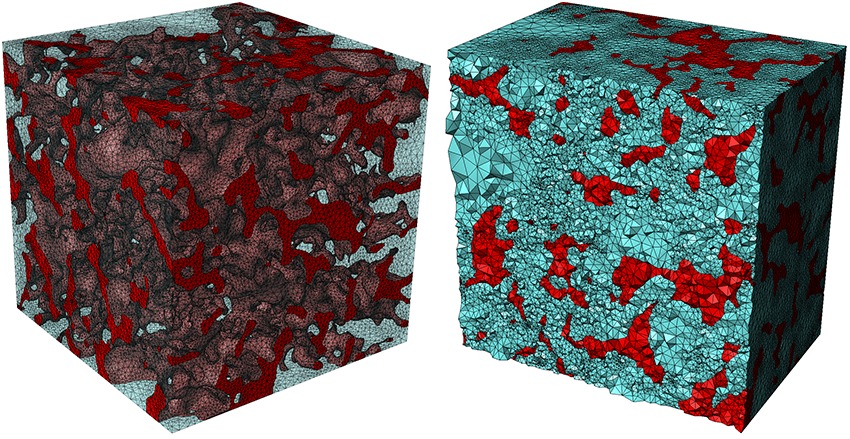

将图像导入 Simpleware 软件中进行分析和分割,对纳米/微米结构中每种长度尺度划分网格。为研究不同孔径对流动的影响,在 ANSYS Fluent 中进行渗透率计算,使人们对催化剂的输运性质有新的认知。

亮点

- 由 XMT、DBFIB / FIBSEM 和 ET 获得不同长度尺度的三维数据

- 将数据分割成二值化数据集

- 使用 Simpleware FE 为每种长度尺度的复杂纳米/微米结构生成 CFD 网格

- 在 ANSYS Fluent 中计算渗透率

- 模拟与实验测试相结合,确定孔隙率对流动的影响

图像采集

将两种颗粒基催化剂挤压成三叶状颗粒,在不同温度下煅烧生成2个样品并扫描。采用同步辐射X射线三维成像(XMT)、双束聚焦离子层析成像术(DBFIB)和电子断层三维重构(ET)获得不同长度尺度的三维图像。

在3D层析成像重建后对数据进行处理,减少噪音和分割块体材料与空洞,从而得到一个二值化的数据集。对颗粒样品也进行了实验测量以确定渗透率。

图像处理&网格化

为模拟流经催化剂颗粒的渗透率,使用 MATLAB® 镜像层析体积,结合 Simpleware ScanIP 和 Simpleware FE 将每种长度尺度的纳米/微米结构转换为体积网格。利用填充工具选择感兴趣区域,流体边界界面处的网格划分要比块体精细,并在网格的上下游方向添加缓冲区以便导出至 ANSYS Fluent 为渗透率的 CFD 分析做好准备。将较精细长度尺度的模拟结果输入到下一个长度尺度的结构中,直至模拟考虑了催化剂中的所有相关尺度。

模拟&结果

分析证实:与在较高温度下烧结的催化剂相比,经过较低温度烧结的催化剂颗粒是如何产生更大、更开放且具有更好连通性的孔隙结构。

存在更开放的孔隙结构使得活性位点间的渗透性和流动性更好,从而增强催化剂性能。因此,通过 MT 获得不同长度尺度孔隙结构的流体流动研究为未来催化剂性能的定制化和改进其他能源材料的广泛应用提供了基础。