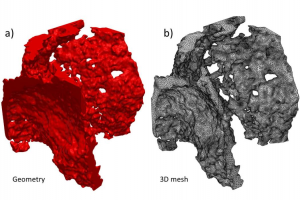

概述 钢铁产量中近 70% 来自采用高炉(BF)工艺生产的生铁,因此钢的成本很大程度上取决于 BF 的寿命。由于耐火材料的劣化,BF 的寿命有限,特别是聚集着液态金属的高炉炉膛中使用的耐火材料。设计更具有适应性的新型耐火材料需要全面了解工作过程中发生的劣化机制,而各种机制都取决于耐火材料的孔隙结构,并受到多孔介质中传输的限制。 本项目基于 X 射线计算机断层扫描(XCT)获得 3D 孔隙结构,开发并测试了一种耐火材料中熔融金属渗透的演化模型。假设等温渗透,材料中存在的相具有不同的润湿性且碳相选择性溶解,分析不同初始熔融金属成分和各种润湿条件对渗透过程演变的影响。 试样准备 微孔碳材料由 Tokai COBEX 公司生产,主要原料是人造石墨粒、人造半石墨粉、硅粉和氧化铝粉,煤焦油沥青为粘结剂。固体颗粒与粘结剂的比例为3.64:1。将混合原料成型为 2500 × 700 × 500 mm3 的块体,在标准环形炉内还原气氛下烘烤,从制成样品中切割直径和高均为 10 mm的圆柱体作为试样,采用 XCT 进行分析。 准备三种类型的基材用于润湿性测量:石墨(G)、氧化铝(A)和碳化粘结剂(B),全部由用于生产微孔碳材料的相同原材料制备。为获得样品的各种化学成分,准备生铁废料、化学纯铁、工业纯铁、化学纯锰和两个对照熔体,分别表示为:M2C、M3C 和 M4C。为验证化学成分,在每次熔炼后使用 Foundry-Master 光谱仪分析铸铁样品的化学成分。 表1:用于润湿性测量准备的粗铁成分(wt%) 数据处理 使用 Nanotom 180S 设备(GE)进行 XCT 扫描,将原始图像数据裁剪为 1.25 × 1.25 × 1.25 mm3 的立方体,导入 Simpleware ScanIP 软件进行图像处理。基于灰度值分割为 5 个不同的相:碳化粘结剂(棕色)、石墨(蓝色)、氧化铝(绿色)、开孔(红色)和闭孔(黄色),其中使用 Flood Fill 3D 算法工具识别开孔。 图1:XCT 数据处理过程:(a)实测数据(b)裁剪数据(c)分割数据 在 Simpleware FE 模块采用 […]

近期活动日历

周日周一周二周三周四周五周六日一二三四五六3031123456789101112131415161718192021222324252627282930123近期活动列表

- 没有活动

- 所有活动

标签

关于费米科技

费米科技以促进工业级模拟与仿真的应用为宗旨,致力于推广基于原子级别模拟技术和基于图像模型的仿真技术,为学术和工业研究机构提供研发咨询、软件部署、技术攻关等全方位的服务。费米科技提供的模拟方案具有面向应用、模型新颖、功能丰富、计算高效、简单易用的特点,已经服务于众多的学术和工业用户。

-

最近更新

联系方式

- 留言板:点击留言

- 邮箱:sales_at_fermitech.com.cn

- 电话:010-80393990

- QQ: 1732167264

订阅费米科技新闻

- 邮件订阅:

您可以使用常用的邮件地址接收费米科技定期发送的产品更新和新闻。

点击这里马上订阅! - 微信订阅:

微信扫描右侧二维码。

- 邮件订阅: