高价值应用中的零部件通常需要优化以实现减轻重量、降低成本和提高性能。在这个过程中,部件的虚拟检测和建模对于初期理解设计问题是非常重要的,还可能因此在之后起到节约成本的作用。

近期我们与北极星成像(NSI)和 ANSYS 合作开发了一种简化从三维计算机断层扫描(CT)数据到机械模拟复杂过程的解决方案。使用 Simpleware 工业 CT 软件连接图像数据和仿真,分析增材制造(AM)零部件与原始设计间的差异。

关键问题在于这两个零部件是否存在任何设计差异,以及其如何影响实际性能。

获取零件结构

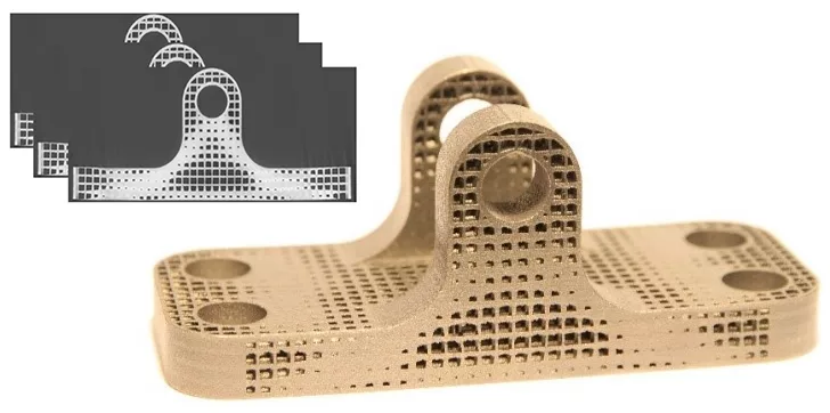

工作流程起始于匹兹堡大学 Albert To 教授团队的一个项目,利用 ANSYS 重新设计了带有轻量化点阵的支架结构。通过 EOS 直接金属激光烧结(DMLS)打印机制造钛铝合金模型,然后在 NSI 的实验室进行 CT 扫描,2 小时内可获得高质量的模型图像数据。

Simpleware 中的 CT 图像处理

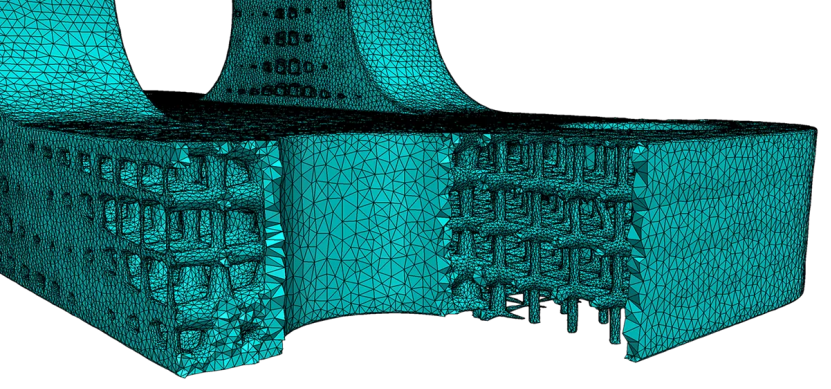

将 CT 数据导入 Simpleware 软件进行图像处理和生成高质量模型,利用软件重现“制造件”的结构。在 Simpleware 中生成的体积网格可直接用于仿真,减少了在有限元(FE)求解器中重新对分割图像数据进行网格划分的耗时工作流程。

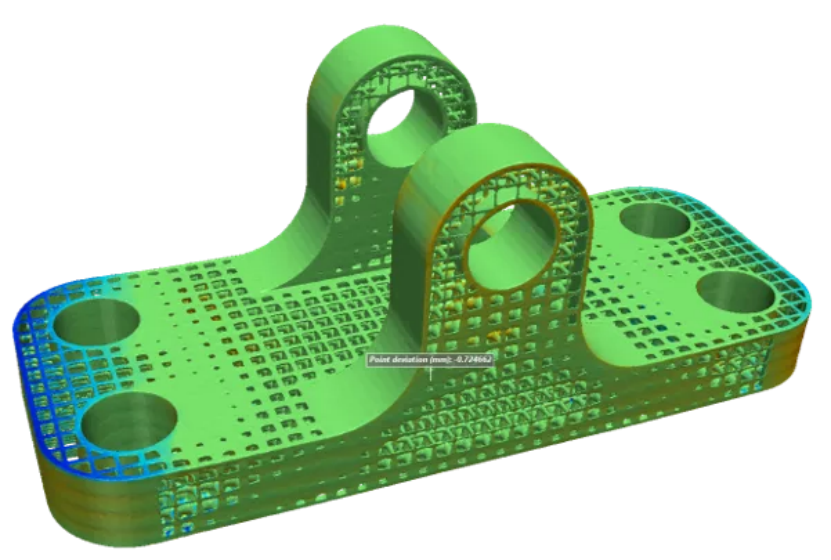

比较 CAD 设计和基于 CT 的模型

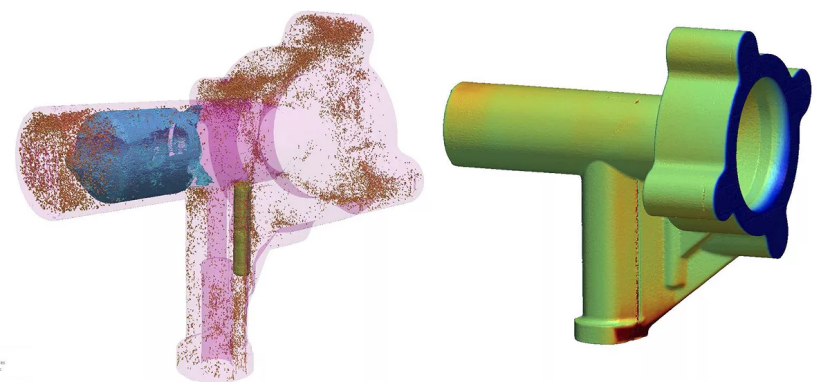

在 Simpleware CAD 中比较扫描的“制造件”与原始理想化的 CAD 设计之间的偏差。使用标注、自动配准和偏差分析工具检测零部件之间的细微差异,包括增材制造过程中可能引入的缺陷。

检测和仿真

将 Simpleware 软件生成的体积网格直接导入 ANSYS Mechanical 中进行结构仿真。结果表明,尽管在偏差分析中发现了差异,但与 CAD 模型相比,AM 部件仍然表现良好。因此,通过该方法成功地理解了在设计阶段识别缺陷如何有助于增强制造决策的信心。

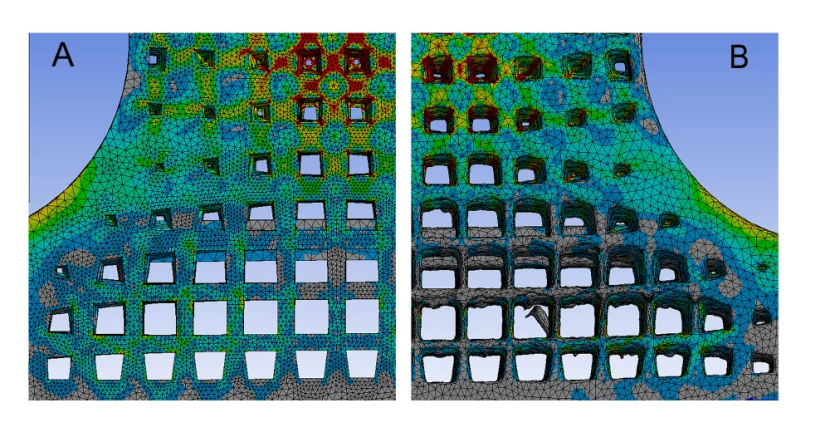

案例:美国 Moog 公司

以上工作流程已被 Moog 公司应用于零件检测,Moog 为特定材料和液压油配置优化了脉冲压力歧管的设计。通过 NSI 对 AM 歧管进行 CT 扫描,导入 Simpleware 软件中处理三维图像。经检测分析显示,与原始 CAD 设计相比,AM 部件中存在孔隙、裂纹等缺陷。然后在 ANSYS Mechanical 中进行有限元模拟,获得的应力偏差结果使 Moog 能够重新评估原始 CAD 设计并量化适用性。

Moog 机械设计部负责人 Paul Badding 评论道:

Simpleware 的模型重建为评估 AM 生产部件的实用性提供了一个极其重要的解决方案,可以量化缺陷或关键位置处结构偏差的影响。通过与 CAD 设计结构的对比,评估其对结构完整性和疲劳寿命的影响。